Valurautaputki - Cast iron pipe

Valurautaputki on pääosin harmaasta valuraudasta valmistettu putki. Sitä käytettiin historiallisesti paineputkeen veden, kaasun ja jäteveden siirtämiseen sekä vedenpoistoputkena 1700-, 1700-, 1900- ja 1900-luvuilla.

Valurautaputkea käytettiin usein päällystämättömänä, vaikka myöhemmät pinnoitteet ja vuoraukset vähentivät korroosiota ja parantivat hydrauliikkaa. Valurautaputkessa grafiitti muodostaa hiutaleita valuprosessin aikana mikroskoopilla tutkittaessa. Valurautaputki korvattiin pallografiittirautaputkella , joka on suora kehitys, ja useimmat olemassa olevat tuotantolaitokset siirtyvät uuteen materiaaliin 1970- ja 1980-luvuilla. Pallografiittirautaputki on erilainen kuin valurauta, koska magnesiumin lisääminen valuprosessin aikana saa grafiitin muodostamaan palloja (hiutaleita) eikä hiutaleita. Vaikka tämä sallii materiaalin pysymisen valettavana, lopputuote on paljon kovempaa kuin valurauta ja mahdollistaa joustavan käyttäytymisen alemmilla rasitustasoilla. Pieniä valurautaputkia valmistetaan tällä hetkellä, koska pallografiittirautaputki on yleisesti hyväksytty ylivoimaisena tuotteena. Monilla julkisilla laitoksilla, kunnilla ja yksityisillä teollisuudenaloilla on vielä toiminnassa valurautaputkia.

Historia

Vanhimmat valurautaiset vesiputket ovat peräisin 1600-luvulta, ja ne asennettiin jakamaan vettä koko Versailles'n linnan puutarhaan. Nämä ovat noin 35 km putkea, tyypillisesti 1 m pituisia, laipallisilla liitoksilla. Näiden putkien äärimmäinen ikä tekee niistä merkittävän historiallisen arvon. Huolimatta Saint-Gobain PAM: n laajasta kunnostuksesta vuonna 2008 , 80% on edelleen alkuperäisiä.

Valurauta osoittautui hyödylliseksi materiaaliksi vesiputkien valmistuksessa, ja sitä käytettiin aikaisemmin käytettyjen alkuperäisten jalkaputkien korvikkeena. Nämä vesiputket koostuivat erikseen valetuista putkiosista, joita usein kutsutaan sauvoiksi, jotka on liitetty yhteen erilaisilla liitosmekanismeilla. Laipalliset liitokset koostuivat tasaisista koneistetuista pinnoista, jotka oli tiukasti pultattu yhteen tiivisteen kanssa niiden väliin vuotojen estämiseksi. Tämän tyyppisiä putkiliitoksia käytetään edelleen tänään, tyypillisesti vedenpuhdistus- ja tuotantolaitosten maanpäällisiin putkiin.

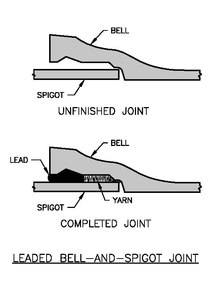

Kello- ja tapiliitoksessa putketangon toinen pää on soihdutettu, jota kutsutaan kelloksi tai hylsyksi, jotta seuraavan kepin, vastapää, vastakkainen pää voidaan työntää liitoksen muodostamiseksi. Näiden liitosten aukot täytettiin tammella tai langalla sulan lyijyn säilyttämiseksi, joka kiinteytyi vedenpitäväksi liitokseksi. Tämä oli työvoimavaltainen toimenpide, ja sinetin laatu riippui työläisen taidoista.

Mekaaniset liitokset tehtiin pulttaamalla liikkuva seuraajarengas tapiin lähellä vastaavaa kelloa, joka puristi tiivisteen väliin. Monet vesiputket käyttävät nykyään mekaanisia liitoksia, koska ne on helppo tehdä eikä niiden asentaminen vaadi erityisiä taitoja. Tämän tyyppinen liitos antaa myös mahdollisen taipuman tapahtua uhraamatta nivelten eheyttä, jotta pieniä linjaussäätöjä voidaan tehdä asennuksen aikana, ja liitokset säilyttävät eheytensä rajoitetun vajoamisen yhteydessä . Tyypilliset nivelten taipumat mekaanisissa liitoksissa vaihtelevat nykyään välillä 3-5 astetta.

Pallo- ja hylsyliitokset toivat enemmän "pyöristettyjä" pistorasioita, mikä mahdollisti suhteellisen suuren taipuman jokaisessa liitoksessa. Tämän tyyppistä, edelleen käytössä olevaa liitosta pidettiin erityiskäyttöön tarkoitettuna liitoksena, ja sitä on käytetty ensisijaisesti sekä vedenalaisessa että vuoristoisessa maastossa. Tämäntyyppinen liitos voi tyypillisesti sallia noin 15 asteen taipuman kussakin liitoksessa, mikä tekee putken "käärimisen" mahdolliseksi. Tämän liitostyypin etuna oli se, että se oli nopeampi kuin kello- ja tapinivelet, eikä sen asentaminen vaadi erityisiä taitoja tai työkaluja.

1950-luvun puolivälissä kehitetyt työntöliitokset mahdollistivat nopeamman ja suhteellisen ammattitaidottoman menetelmän putkien liitokseksi. Tämä liitos koostui kellosta, jossa oli upotettu ura, joka piti kumitettua tiivistettä. Voideltu viistetty tappiosa voidaan työntää tähän liitokseen varoen, ettei kumitettua tiivistettä rullata, ja asennuksen jälkeen se muuttui vesitiiviiksi. Tämän tyyppinen liitosjärjestelmä on suosittu nykyään pallografiittivaluraudalla ja polyvinyylikloridiputkilla (PVC).

Valmistus

Vaakasuunnassa valettu

Ensimmäinen valurautaputki valmistettiin vaakasuorissa muotteissa, muotin ydin tuetaan pienille rautatangoille, joista tulee osa putkea. Vaakasuora valu aiheutti metallin epätasaisen jakautumisen putken ympärysmitan ympäri. Tyypillisesti kuona kerääntyy putken kruunuun ja muodostaa paljon heikomman osan.

Pystysuoraan valettu

Vuonna 1845 ensimmäinen putki valettiin pystysuoraan kuoppaan ja vuosisadan loppuun mennessä kaikki putket valmistettiin tällä menetelmällä. Tätä menetelmää käytettäessä kuona kerääntyi kaikki valun yläosaan ja se voidaan poistaa yksinkertaisesti katkaisemalla putken pää. Tällä menetelmällä valetut putket kärsivät usein keskipoikkeamista, jotka johtuivat muotin ytimen sijoittamisesta keskelle, jolloin putken toinen puoli oli paksumpi kuin toinen.

Sentrifugisesti valettu

Sen jälkeen, kun ranskalainen-brasilialainen Dimitri Sensaud deLavaud keksittiin vuonna 1918, paljon valurautaputkien valmistusta siirrettiin dramaattisesti toiseen keskipakovalun tekniikkaan . Moderni pallografiittivalurautaputkien tuotanto käyttää edelleen tätä yleistä valumenetelmää.

Historiallisesti valurautaputken keskipakovalussa on käytetty kahta erityyppistä muotia: metallimuotit ja hiekkamuotit. Metallimuoteilla sulaa rautaa vietiin muottiin metallin tasaiseksi jakautumiseksi muotin pinnan sisäpuolelle syntyvällä keskipakovoimalla. Ulkopuolinen muotti oli tyypillisesti suojattu vaurioilta kontrolloidulla vesihauteella tai vesisuihkujärjestelmällä. Kun putki oli tarpeeksi viileä käsiteltäväksi ja muodonsa säilyttämiseksi, muotti pysäytettiin ja putki poistettiin. Metallimuotteihin muodostetut putket hehkutettiin tyypillisesti valamisen jälkeen putkessa olevien jännitysten poistamiseksi, ja sitten ne puhdistettiin, tarkastettiin, testattiin, mitoitettiin (mittojen mukaan), päällystettiin sisäisesti ja / tai ulkoisesti ja varastoitiin käyttöä varten. American Water Works Association perusti ja julkaisi standardit valurautaputkille, jotka oli sentrifugoitu valettu metallimuotteihin vettä varten.

Hiekkamuotteilla valettaessa käytettiin kahdenlaisia valmistusmenetelmiä. Ensimmäisessä menetelmässä metallikuvio sijoitettiin tyypillisesti metallipulloon ja muovihiekka törmäsi pullon ja kuvion väliseen rengasmaiseen tilaan. Sitten kuvio poistettiin putken valamista varten käyttämällä sulaa harmaata rautaa. Toiseen menetelmään ei liittynyt metallikuviota, mutta se merkitsi muotin muodostamista sentrifugoimalla vuorattamalla lämmitetty pullo mitatulla määrällä lämpökovettuvaa hartsia ja hiekkaa. Kummassakin tapauksessa valukone pysäytettiin, kun putki oli jähmettynyt ja pullo poistettu. Tätä menettelyä käyttäen muodostettu valurautaputki jäähdytettiin tyypillisesti uunissa kontrolloiduissa aika- ja lämpötilaolosuhteissa. Kuten metallimuottien kohdalla, putki hehkutettiin tyypillisesti putkessa olevien jännitysten poistamiseksi, ja sitten ne puhdistettiin, tarkastettiin, testattiin, mitoitettiin (mittojen mukaan), päällystettiin sisäisesti ja / tai ulkoisesti ja varastoitiin käyttöä varten. American Water Works Association vahvisti ja julkaisi standardit valurautaputkille, jotka valettiin sentrifugisesti hiekkamuotteihin vettä varten.

Sisäinen korroosio

Valurautaputken korroosiota voi esiintyä sekä sisä- että ulkopinnoilla. Sähkökemiallisessa korroosiossa sisäiset anodit kehittyvät siellä, missä paljas rauta altistetaan aggressiivisille vesille, mikä edistää raudan siirtymistä liuokseen. Rauta yhdistyy vedessä olevien eri komponenttien kanssa muodostaen tuberkulpan putken sisätilaan. Tämä tuberkulointiprosessi voi lopulta aiheuttaa merkittäviä rajoituksia putken poikkileikkausalueella. Koska tuberkulit ovat epäsäännöllisen muotoisia, bakteerikasvujen kertyminen pinnalle on todennäköistä. Kun enemmän rautaa siirtyy liuokseen, seurauksena on putken rakenteen menetys ajan myötä, mikä saattaa vaikuttaa putken eheyteen. Myrsky ja terveys viemärijärjestelmien , luominen happamien kaasujen (kuten rikkivetyä ) mikrobien toiminta voi lisäksi syövyttää sisäisen putken seinät, mutta se on erityisen voimakas sisäpuolella 'katto' putken.

Vuodesta 1922 alkaen otettiin käyttöön sisäiset sementtipinnoitteet, jotka toimivat esteenä sisäisen korroosion minimoimiseksi. Vuonna 1929 American Standard Associationin (ASA) alakomitea antoi alustavan standardin sementtilaastin vuorauksille, joka julkaistiin vuonna 1932. Vuonna 1939 julkaistiin amerikkalainen standardi A21.4, jossa määriteltiin tyypin I sementtipinnoite käytettävän vesilinjan putki. Kun standardi päivitettiin vuonna 1953, tyypin I sementti korvattiin tyypillä II, koska uskottiin, että tyyppi II oli tarkemmin valvottu tuote. Standardia tarkistettiin edelleen vuonna 1964, joka sisälsi joko tyypin I tai tyypin II sementin käytön ja kahden eri laastipaksuuden asettamisen saataville.

Standardointi

Ensimmäinen valurautaputkien standardointi tapahtui Britanniassa vuonna 1917 julkaisemalla BS 78. Tämä standardi määritteli dimensioton nimelliskoon, joka vastasi suunnilleen putken sisähalkaisijaa tuumina, ja neljä paineluokkaa, luokka A, luokka B, luokka C ja D, kullakin on määritelty seinämän paksuus ja ulkohalkaisija. On huomattava, että ulkohalkaisija on samanlainen luokkien välillä lukuun ottamatta kokoja 12 - 27, joissa luokilla A ja B on yksi halkaisija ja luokilla C ja D on toinen, suurempi halkaisija.

| Nimelliskoko | Luokka | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| A & B | A | B | C & D | C | D. | |||||

| Ulkohalkaisija [tuumaa (mm)] |

Seinämän paksuus [mm] |

Sisähalkaisija [tuumaa (mm)] |

Seinämän paksuus [mm] |

Sisähalkaisija [tuumaa (mm)] |

Ulkohalkaisija [tuumaa (mm)] |

Seinämän paksuus [mm] |

Sisähalkaisija [tuumaa (mm)] |

Seinämän paksuus [mm] |

Sisähalkaisija [tuumaa (mm)] |

|

| 3 | 3,76 (95,504) | 0,38 (9,652) | 3.00 (76.200) | 0,38 (9,652) | 3.00 (76.200) | 3,76 (95,504) | 0,38 (9,652) | 3.00 (76.200) | 0,40 (10,160) | 2,96 (75,184) |

| 4 | 4,80 (121,920) | 0,39 (9,906) | 4,02 (102,108) | 0,39 (9,906) | 4,02 (102,108) | 4,80 (121,920) | 0,40 (10,160) | 4,00 (101,600) | 0,46 (11,684) | 3,88 (98,552) |

| 5 | 5,90 (149,860) | 0,41 (10,414) | 5,08 (129,032) | 0,41 (10,414) | 5,08 (129,032) | 5,90 (149,860) | 0,45 (11 430) | 5,00 (127 000) | 0,52 (13,208) | 4,86 (123,444) |

| 6 | 6,98 (177,292) | 0,43 (10,922) | 6,12 (155,448) | 0,43 (10,922) | 6,12 (155,448) | 6,98 (177,292) | 0,49 (12,446) | 6,00 (152 400) | 0,57 (14,478) | 5,84 (148,336) |

| 7 | 8.06 (204.724) | 0,45 (11 430) | 7,16 (181,864) | 0,45 (11 430) | 7,16 (181,864) | 8.06 (204.724) | 0,53 (13 462) | 7,00 (177 800) | 0,61 (15,494) | 6,84 (173 736) |

| 8 | 9,14 (232,156) | 0,47 (11,938) | 8,20 (208,280) | 0,47 (11,938) | 8,20 (208,280) | 9,14 (232,156) | 0,57 (14,478) | 8.00 (203.200) | 0,65 (16,510) | 7,84 (199,136) |

| 9 | 10,20 (259,080) | 0,48 (12,192) | 9,22 (234,188) | 0,49 (12,446) | 9,22 (234,188) | 10,20 (259,080) | 0,60 (15,240) | 9.00 (228.600) | 0,69 (17 526) | 8,82 (224,028) |

| 10 | 11.26 (286.004) | 0,52 (13,208) | 10,22 (259 588) | 0,52 (13,208) | 10,22 (259 588) | 11.26 (286.004) | 0,63 (16,002) | 10.00 (254.000) | 0,73 (18 542) | 9,80 (248 920) |

| 12 | 13.14 (333.756) | 0,55 (13,970) | 12.04 (305.816) | 0,57 (14,478) | 12.00 (304.800) | 13,60 (345,440) | 0,69 (17 526) | 12,22 (310,388) | 0,80 (20 320) | 12.00 (304.800) |

| 14 | 15.22 (386.588) | 0,57 (14,478) | 14.08 (357.632) | 0,61 (15,494) | 14.00 (355.600) | 15,72 (399,288) | 0,75 (19,050) | 14.22 (361.188) | 0,86 (21,844) | 14.00 (355.600) |

| 15 | 16.26 (413.004) | 0,59 (14,986) | 15.08 (383.032) | 0,63 (16,002) | 15.00 (381.000) | 16,78 (426,212) | 0,77 (19,558) | 15,24 (387,096) | 0,89 (22,606) | 15.00 (381.000) |

| 16 | 17.30 (439.420) | 0,60 (15,240) | 16.10 (408.940) | 0,65 (16,510) | 16.00 (406.400) | 17,84 (453,136) | 0,80 (20 320) | 16,24 (412,496) | 0,92 (23,368) | 16.00 (406.400) |

| 18 | 19,38 (492,252) | 0,63 (16,002) | 18.12 (460.248) | 0,69 (17 526) | 18.00 (457.200) | 19,96 (506,984) | 0,85 (21,590) | 18.26 (463.804) | 0,98 (24,892) | 18.00 (457.200) |

| 20 | 21.46 (545.084) | 0,65 (16,510) | 20,16 (512,064) | 0,73 (18 542) | 20.00 (508.000) | 22.06 (560.324) | 0,89 (22,606) | 20.28 (515.112) | 1,03 (26,162) | 20.00 (508.000) |

| 21 | 22,50 (571 500) | 0,67 (17,018) | 21.16 (537.464) | 0,75 (19,050) | 21.00 (533.400) | 23.12 (587.248) | 0,92 (23,368) | 21.28 (540.512) | 1,03 (26,162) | 21.00 (533.400) |

| 24 | 25,60 (650,240) | 0,71 (18,034) | 24.18 (614.172) | 0,80 (20 320) | 24.00 (609.600) | 26.26 (667.004) | 0,98 (24,892) | 24.30 (617.220) | 1.13 (28.702) | 24.00 (609.600) |

| 27 | 28,70 (728,980) | 0,75 (19,050) | 27,20 (690,880) | 0,85 (21,590) | 27.00 (685.800) | 29.40 (746.760) | 1,04 (26,416) | 27,32 (693,928) | 1,20 (30,480) | 27.00 (685.800) |

| 30 | 32.52 (826.008) | 0,79 (20,066) | 30,94 (785 876) | 0,89 (22,606) | 30,74 (780,796) | 32.52 (826.008) | 1,09 (27,686) | 30,34 (770,636) | 1.26 (32.004) | 30.00 (762.000) |

| 33 | 35,66 (905,764) | 0,83 (21,082) | 34,00 (863 600) | 0,94 (23,876) | 33,78 (858,012) | 35,66 (905,764) | 1,15 (29,210) | 33,36 (847 344) | 1,33 (33,782) | 33.00 (838.200) |

| 36 | 38,76 (984,504) | 0,87 (22,098) | 37,02 (940,308) | 0,98 (24,892) | 36,80 (934 720) | 38,76 (984,504) | 1,20 (30,480) | 36,36 (923 544) | 1,38 (35,052) | 36,00 (914400) |

| 40 | 42,92 (1090,168) | 0,92 (23,368) | 41,08 (1043,432) | 1,03 (26,162) | 40,86 (1037,844) | 42,92 (1090,168) | 1.26 (32.004) | 40,40 (1026,160) | 1,46 (37,084) | 40,00 (1016 000) |

| 42 | 45,00 (1143000) | 0,95 (24,130) | 43,10 (1094,740) | 1,06 (26,924) | 42,88 (1089,152) | 45,00 (1143000) | 1.30 (33.020) | 42,40 (10776,960) | 1,50 (38,100) | 42,00 (1066 800) |

| 45 | 48,10 (1221,740) | 0,99 (25,146) | 46,12 (1171,448) | 1,09 (27,686) | 45,92 (1166,368) | 48,10 (1221,740) | 1,35 (34,290) | 45,40 (1153,160) | 1,55 (39,370) | 45,00 (1143000) |

| 48 | 51,20 (1300,480) | 1,03 (26,162) | 49,14 (1248,156) | 1.13 (28.702) | 48,94 (1243,076) | 51,20 (1300,480) | 1,38 (35,052) | 48,44 (1230,376) | 1,68 (42,672) | 47,84 (1215,136) |

BS 78 korvattiin lopulta, kun Yhdistynyt kuningaskunta yhdenmukaistettiin yhteensopimattomien eurooppalaisten standardien kanssa, mutta määritellyt ulkomitat pysyvät edelleen voimassa (vaikkakin metrisessä muodossa) pallografiittirautaputken vakioputken ulkohalkaisijana Australiassa ja Uudessa-Seelannissa jälkeläisen erittelyn kautta , AS / NZS 2280.

Viitteet

Ulkoiset linkit

- Huomautuksia putkigizmologiasta

- Valurautamaaperäinstituutti - organisoitu 1949