Kalkkilaasti - Lime mortar

Kalkkilaastilla koostuu kalkin ja aggregaatin , kuten hiekka , sekoitetaan veteen. Muinaiset intiaanit olivat ensimmäiset käyttää kalkkia kranaatinheittimiä , jota he käyttivät kipsi temppeleitä . Lisäksi egyptiläiset sisälsivät myös erilaisia kalkkia uskonnollisiin temppeleihinsä ja kodeihinsa. Kalkkilaastilla rakennetut perinteiset intialaiset rakenteet, jotka ovat yli 4000 vuotta vanhoja kuin Mohenjo-Daro, ovat edelleen Pakistanin Induksen laakson sivilisaation perintökohde . Se on yksi vanhimmista tunnetuista laastityypeistä, joita käytettiin myös muinaisessa Roomassa ja Kreikassa , kun se korvasi suurelta osin muinaisen egyptiläisen rakentamisen yhteisen savi- ja kipsilaastin .

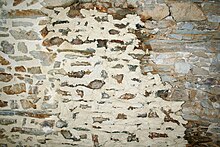

Kun portland -sementti otettiin käyttöön 1800 -luvulla, kalkkilaastin käyttö uusissa rakennuksissa väheni vähitellen. Tämä johtui suurelta osin portland -sementin helppokäyttöisyydestä, sen nopeasta kovettumisesta ja suuresta puristuslujuudesta. Kalkkilaastin pehmeät ja huokoiset ominaisuudet tarjoavat kuitenkin tiettyjä etuja pehmeämpien rakennusmateriaalien , kuten luonnonkiven ja terrakotan, kanssa työskentelyssä . Tästä syystä portland-sementtiä käytetään edelleen yleisesti uusissa tiili- ja betonirakenteissa , mutta alun perin kalkkilaastilla rakennettujen tiili- ja kivirakenteiden korjaamisessa ja restauroinnissa portland-sementtiä ei suositella.

Huolimatta sen kestävyydestä monien vuosisatojen ajan, kalkkilaastin tehokkuutta rakennusmateriaalina ei ole ymmärretty hyvin; aikansa kunnioittavat käytännöt perustuivat perinteisiin, kansanperinteeseen ja kaupalliseen tietämykseen. Vain viime vuosikymmeninä empiirinen testaus on antanut tieteellisen käsityksen sen huomattavasta kestävyydestä. Sekä ammattilaiset että tee-se-itse-asunnon omistajat voivat ostaa kalkkikittilaastia (ja niiden historiallinen laasti sopii sekä värin että sisällön mukaan) yrityksiltä, jotka ovat erikoistuneet historialliseen säilyttämiseen ja myyvät esisekoitettua laastia pieninä erinä.

Etymologia

Lime tulee vanhasta englannin limistä "tahmea aine, linnunkalkki, laasti, sementti, gluteeni", ja se liittyy latinalaiseen limusiin "lima, muta, suo " ja lineri " tahrata ". Laasti on sekoitus sementin ja tulee Vanha ranskalainen Mortier "rakentajan laasti, kipsi, kulho sekoittamiseen" myöhään 13-luvulla ja Latinalaisen mortarium "laasti". Kalkki on sementti, joka on sideaine tai liima, joka pitää asiat yhdessä, mutta sementti on yleensä varattu portland -sementille.

Käyttää

Kalkkilaastia käytetään nykyään pääasiassa sellaisten rakennusten suojeluun, jotka on alun perin rakennettu kalkkilaastilla, mutta sitä voidaan käyttää vaihtoehtona tavalliselle portlandsementille. Se koostuu pääasiassa kalkista (hydraulinen tai ei -hydraulinen), vedestä ja kiviaineksesta, kuten hiekasta. Portland -sementti on osoittautunut yhteensopimattomaksi kalkkilaastin kanssa, koska se on kovempaa, vähemmän joustavaa ja läpäisemätöntä. Nämä ominaisuudet johtavat pehmeiden, historiallisten tiilien ennenaikaiseen huononemiseen, joten perinteisesti alhaisessa lämpötilassa poltettuja kalkkilaasteita suositellaan käytettäväksi olemassa olevan vastaavan tyyppisen laastin kanssa tai rakennusten jälleenrakentamiseen historiallisesti oikeilla menetelmillä. Aiemmin kalkkilaasti sekoitettiin paikan päällä mihin tahansa paikallisesti saatavilla olevaan hiekkaan. Koska hiekka vaikuttaa kalkkilaastin väriin, osoituslaastin värit voivat vaihdella dramaattisesti alueittain.

Hydraulinen ja ei-hydraulinen kalkki

Hydraulinen kalkki sisältää aineita, jotka sitoutuvat nesteytyksellä, joten ne voivat kovettua veden alle. Ei-hydraulinen kalkki kovettuu hiilihapotuksen vuoksi, joten se joutuu altistumaan ilmakehän hiilidioksidille, eikä se voi asettua veden alle tai paksun seinän sisään. Luonnollisen hydraulisen kalkin (NHL) laastien kalkki saadaan kalkkikivestä, joka sisältää luonnollisesti riittävästi piidioksidia ja/tai alumiinioksidia. Keinotekoista hydraulista kalkkia valmistetaan lisäämällä kalkkilähteeseen tietyntyyppisiä ja -lisäaineita palamisprosessin aikana tai lisäämällä pozzolaania ei-hydrauliseen kalkkiin. Ei-hydraulinen kalkki valmistetaan erittäin puhtaasta kalsiumkarbonaattilähteestä , kuten liidusta, kalkkikivestä tai osterikuorista.

Ei-hydraulinen kalkki

Ei-hydraulinen kalkki koostuu pääasiassa (yleensä yli 95%) kalsiumhydroksidista , Ca (OH) 2 . Ei-hydraulinen kalkki valmistetaan kuumentamalla ensin riittävästi puhdasta kalsiumkarbonaattia 954-1066 ° C: een, jolloin hiilidioksidi poistuu kalkkikalkin ( kalsiumoksidin ) tuottamiseksi. Tämä tehdään kalkkiuunissa . Poltettu kalkki sammutetaan sitten : nesteytetään sekoittamalla se perusteellisesti veteen, jotta muodostuu liete (kalkkikitti), tai vähemmän vettä kuivajauheen tuottamiseksi. Tämä hydratoitu kalkki (kalsiumhydroksidi) muuttuu luonnollisesti takaisin kalsiumkarbonaatiksi, kun se reagoi ilmassa olevan hiilidioksidin kanssa, ja koko prosessia kutsutaan kalkkikierrokseksi .

Kalkin kitin luomiseen liittyvä sammutusprosessi on eksoterminen reaktio, joka muodostaa aluksi kermaisen sakeuden nesteen. Tämän jälkeen sitä kypsytetään 2–3 kuukautta - ympäristöolosuhteista riippuen -, jotta annetaan aikaa tiivistyä ja kypsyä kalkkikittiksi.

Kypsytetty kalkkikitti on tiksotrooppinen , mikä tarkoittaa, että kun kalkkikittiä sekoitetaan, se muuttuu kitistä nestemäisempään tilaan. Tämä helpottaa sen käyttöä laasteissa, koska se helpottaa laastin käyttöä. Jos kalkkikitti jätetään seisomaan sekoituksen jälkeen, se palaa hitaasti paksusta nesteestä kitti -tilaan.

Kalsiumpohjaisen kalkkikiven lisäksi voidaan valmistaa dolomiittisia kalkkia, jotka perustuvat kalsiummagnesiumkarbonaattiin .

Usein kalkkilaastin sekaannuslähde johtuu termien hydraulinen ja hydratoitu samankaltaisuudesta.

- Hydratoitu kalkki on mikä tahansa muu kalkki kuin sammuttamaton kalkki, ja se voi tarkoittaa joko hydraulista (kovettuu veden alla) tai ei-hydraulista (ei kovettu veden alla) kalkkia.

- Kalkkikitti on aina ei-hydraulinen ja säilyy loputtomasti veden alla. Kuten nimestä voi päätellä, kalkkikitti on vain kalkista ja vedestä valmistetun kitin muodossa .

Jos poltettu kalkki sammutetaan ylimääräisellä vedellä, syntyy kittiä tai lietettä. Jos käytetään vain oikeaa määrää vettä, tuloksena on kuiva materiaali (ylimääräinen vesi valuu höyryksi lämmityksen aikana). Tämä jauhetaan hydratoidun kalkkijauheen valmistamiseksi.

Hydratoitu, ei-hydraulinen kalkkijauhe voidaan sekoittaa veteen kalkkikittan muodostamiseksi. Ennen käyttöä kitti jätetään yleensä kypsymään ilman hiilidioksidia (yleensä veden alla). Kitti voidaan kypsyttää jopa 24 tuntia tai monta vuotta; pidentynyt kypsymisaika parantaa kitin laatua. Väitetään, että kalkkikitti, joka on kypsytetty pitkään (yli 12 kuukautta), muuttuu niin jäykäksi, että sitä on vaikea työstää.

Kuivasta hydratusta kalkista muodostuvan kitin suhteellisesta laadusta on jonkin verran kiistaa verrattuna kittiin, joka tuotettiin sammutushetkellä. Yleisesti ollaan yhtä mieltä siitä, että jälkimmäinen on parempi. Hydratoitu kalkki tuottaa materiaalia, joka ei ole niin "rasvainen", koska se on yleinen kauppanimi yhdisteille, sillä se on pehmeämmän voinen rakenne työskennellessään. Usein pitkästä ja huonosta varastoinnista johtuen hydratoidun kalkin tuottama kalkki osoittaa pidemmän karbonaation jaksot sekä pienemmät puristuslujuudet.

Ei-hydraulinen kalkki kovettuu kauemmin ja on heikompi kuin hydraulinen kalkki, eikä sitä saa antaa jäätyä ennen kuin se on hyvin kovettunut. Vaikka kovetusprosessi voi olla hidasta, kalkkilaastin kuivumisaikaa on säädettävä hitaasti hyvän lopullisen kovettumisen varmistamiseksi. Nopeasti kuivuva kalkkilaasti johtaa heikkoon, huonolaatuiseen lopulliseen laastiin, jossa on usein kutistumishalkeamia. Käytännössä kalkkilaastit on usein suojattu suoralta auringonvalolta ja tuulelta kostealla hessiaineella tai suihkuttamalla vedellä kuivumisnopeuden säätämiseksi. Mutta sillä on myös autogeenisen paranemisen laatu (itseparaneminen), jossa osa vapaata kalkkia liukenee veteen ja sijoitetaan uudelleen pieniin halkeamiin.

Oyster Shell -laasti

Marylandin ja Virginian vuorovesi -alueella osterikuoria käytettiin poltetun kalkin tuottamiseen siirtomaakauden aikana. Samoin kuin muut kalkin valmistuksessa käytetyt materiaalit, osterikuoret poltetaan. Tämä voidaan tehdä kalkkirikissä uunin sijasta. Kuorien polttaminen rickissä on jotain, jonka siirtomaa-Williamsburg ja Ferry Farmin virkistys ovat joutuneet kehittämään olettamuksista ja kentällä tapahtuvasta oppimisesta. Heidän rakentamansa rick koostuu hirsistä, jotka on asetettu ympyrään ja jotka palavat hitaasti, muuttamalla puun kasaan sisältyvät osterit tuhkajauheeksi. Selittävä video siitä, miten rick rakennettiin lauttatilalle, löytyy täältä . Poltettu kuori voidaan sitten sammuttaa ja muuttaa kalkkikittiksi.

Osterikuoria käyttävät laastit voidaan joskus tunnistaa pienistä kuoripaloista läsnä olevassa laastiliitoksessa. Restaurointimuurauksessa kuoren palat ovat joskus liioiteltuja antaakseen katsojalle aitouden vaikutelman. Valitettavasti nämä nykyaikaiset yritykset sisältävät usein tarvittavia korkeampia portland -sementin suhteita . Tämä voi aiheuttaa vikoja tiilissä, jos laastin sauma on vahvempi kuin tiilelementit.

Hydraulinen kalkki

Hydraulinen kalkki kovettuu reaktiossa veden kanssa, jota kutsutaan nesteytykseksi.

Kun tarvitaan vahvempaa kalkkilaastia, kuten ulkoisiin tai rakenteellisiin tarkoituksiin, voidaan lisätä pozzolaania , joka parantaa sen puristuslujuutta ja auttaa suojaamaan sitä säävaurioilta. Pozzolanit sisältävät jauhettua tiiliä, lämpökäsiteltyä savea, piidioksidihöyryä , lentotuhkaa ja vulkaanisia materiaaleja. Kemikaalijoukko vaihtelee erittäin heikoista lähes yhtä vahvoihin kuin portland -sementti.

Tämä voi myös auttaa luomaan laastin säädettyjä kovettumisaikoja, koska pozzolan luo hydraulisarjan, josta voi olla hyötyä kunnostusprojekteissa, kun aikataulua ja lopulta kustannuksia on seurattava ja ylläpidettävä.

Hydraulista kalkkia voidaan pitää sekä ominaisuuksiltaan että valmistukseltaan osittain ei-hydraulisen kalkin ja portland-sementin välissä. Käytetty kalkkikivi sisältää riittävän määrän savea ja/tai piidioksidia . Tuloksena oleva tuote sisältää dikalsiumsilikaattia, mutta toisin kuin portland -sementti, ei trikalsiumsilikaattia .

Se on sammutettu tarpeeksi kalsiumoksidin muuttamiseksi kalsiumhydroksidiksi, mutta ei riittävästi vettä reagoimaan dikalsiumsilikaatin kanssa. Juuri tämä dikalsiumsilikaatti tarjoaa yhdessä veden kanssa hydraulisen kalkin kovettumisominaisuuksia.

Alumiini ja magnesium tuottavat myös hydraulisen sarjan, ja jotkut pozzolanit sisältävät näitä elementtejä.

Luonnolliselle hydraulikalkille on kolme lujuusluokkaa, jotka on määritelty eurooppalaisessa standardissa EN459; NHL2, NHL3.5 ja NHL5. Numerot tarkoittavat vähimmäis puristuslujuutta 28 päivää newtonit neliömetriä kohti (N/mm 2 ). Esimerkiksi NHL 3.5 -voimakkuus vaihtelee välillä 3,5 N/mm 2 (510 psi) - 10 N/mm 2 (1450 psi). Nämä ovat samanlaisia kuin heikosti hydraulinen, kohtalaisen hydraulinen ja erinomaisesti hydraulinen luokitus, ja vaikka ne ovat erilaisia, jotkut ihmiset viittaavat niihin edelleen keskenään. Ranskan ammattitaitoinen rakennusinsinööri Louis Vicat paransi 1830 -luvulla hydraulisten kalkkilaastien terminologiaa vanhemmasta vesikalkkijärjestelmästä ja heikosti, kohtalaisesti ja erinomaisesti. Vicat julkaisi työnsä tutkittuaan kalkkilaastien käyttöä siltojen ja teiden rakentamisen aikana. Ranskalainen Vicat -yhtiö valmistaa edelleen luonnollista sementtiä ja kalkkilaastia. Kalkkilaastien nimet olivat niin erilaisia ja ristiriitaisia koko Euroopan mantereella, että uudelleenluokittelu on parantanut huomattavasti kalkkilaastien ymmärtämistä ja käyttöä.

Sekoita

Perinteinen kalkkilaasti on kalkkikittan ja kiviaineksen (yleensä hiekan) yhdistelmä. Tyypillinen moderni kalkkilaastiseos olisi 1 osa kalkkikittiä 3 osaan pestyä, hyvin luokiteltua, terävää hiekkaa . Kiviaineksena on käytetty muita materiaaleja hiekan sijasta. Teorian mukaan hiekkahiukkasten välinen tyhjä tila muodostaa 1/3 hiekan tilavuudesta. Kun kalkkikitti sekoitetaan suhteessa 1: 3, täytä nämä aukot ja muodosta kompakti laasti. Historiallisten rakennusten laastinäytteiden analyysi osoittaa tyypillisesti korkeampaa suhdetta, joka on noin 1 osa kalkkikittiä ja 1,5 osaa kiviainesta/hiekkaa. Tämä vastaa noin 1 osaa kuivaa kalkkia 3 osaa hiekkaa. Perinteiseen karkeaseen kipsiseokseen lisättiin myös hevoskarvaa kutistumisen vahvistamiseksi ja hallitsemiseksi. epäsäännölliset pintatasot.

Jos kalkkilaastia kutistuu ja halkeilee, se voi johtua kummasta tahansa

- Hiekka on huonolaatuista tai sen hiukkaskoko on liian pieni

- Laasti levitetään liian paksusti (paksummat kerrokset lisäävät kutistumis-, halkeilua ja romahtamismahdollisuutta)

- Liian suuri imu alustasta

- Korkea ilman lämpötila tai suora auringonvalo, joka pakottaa laastin kuivumaan

- Korkea vesipitoisuus kalkkilaastiseoksessa

- Huono laatu tai kypsymätön kalkkikitti

Yleinen menetelmä kalkkilaastin sekoittamiseksi kalkkijauheeseen on seuraava:

- Kerää ainekset, hiekka, kalkki ja vesi

- Mittaa hiekan ja kalkin suhde, esimerkiksi 3 kauhaa hiekkaa ja 1 ämpäri kalkkia suhteessa 3: 1.

- Sekoita kuivat aineet huolellisesti niin, että kaikki hiekka on päällystetty kalkilla, eikä hiekka- tai kalkkipaloja näy.

- Varaa osa kuivista ainesosista poistamalla se sekoitusastiastasi. Varattu määrä voi vaihdella, mutta turvallinen lähtökohta on noin 1/4 erästä. Tämä lisätään myöhemmin sekoituksen kuivuuden hienosäätämiseksi.

- Mittaa vesi. Kuinka paljon riippuu siitä, kuinka märän haluat sekoituksesi olevan ja kuinka kostea/märkä hiekkasi on. Hyvä lähtökohta on 1 litra vettä litraa hiekkaa kohti.

- Lisää noin 2/3 vedestä kuiviin aineisiin ja sekoita tasaiseksi.

- Lisää varatut kuivat aineet ja/tai jäljellä oleva vesi saadaksesi haluamasi sekoitus. Kestää aikaa tietää, mikä toimii hyvin, ja resepti voi muuttua lämpötilan, kosteuden, hiekan kosteuden, tiilityypin ja käsillä olevan tehtävän mukaan (tiilen asettaminen voi edellyttää kosteampaa sekoitusta, kun taas osoittaminen voi vaatia kuivempaa .

- Voit testata sekoitusta valmistuksen aikana käyttämällä lastaa tai taputtelemalla laastia kädelläsi nähdäksesi kuinka paljon kosteutta ja "kermaa" tulee pintaan.

- Muista kastaa tiili perusteellisesti ennen kalkkilaastin käyttöä. Vanha tiili voi olla erittäin huokoinen, 4 kilon tiili voi sisältää tuopin vettä. Tiilien tulee olla kylläisiä, mutta kuivia pinnalla ennen niiden asettamista tai osoittamista. Liika vesi voi aiheuttaa kalkin valumisen ja jättää raitoja.

Hiusten vahvistaminen

Hiusten vahvistaminen on yleistä kalkkikipsissä, ja monenlaisia hiuksia ja muita orgaanisia kuituja löytyy historiallisista laastareista. Kalkin orgaaninen materiaali hajoaa kuitenkin kosteissa ympäristöissä, erityisesti kosteilla ulkopinnoilla. Tämä ongelma on johtanut polypropeenikuitujen käyttöön uusissa kalkkipinnoitteissa

Ominaisuudet

- Kalkkilaasti ei ole niin luja puristuksessa kuin portland-sementtipohjainen laasti, mutta molemmat ovat riittävän vahvoja ei-korkeiden kotitalouksien rakentamiseen.

- Kalkkilaasti ei tartu muuraukseen yhtä lujasti kuin portland -sementti. Tämä on etu pehmeämmille muuraustyypeille, joissa sementin käyttö monissa tapauksissa johtaa lopulta siihen, että sementti vetää pois jonkin verran muurausmateriaalia sen käyttöiän päätyttyä. Laasti on uhrauselementti, jonka pitäisi olla tiiliä heikompi, jotta se halkeaa ennen tiiliä. Halkeilevan laastin vaihtaminen on halvempaa kuin säröillä olevat tiilet.

- Halkeilevissa olosuhteissa portland -sementti hajoaa, kun taas kalkki tuottaa usein lukuisia mikrohalkeamia, jos liikkeen määrä on pieni. Nämä mikrohalkeamat kiteytyvät uudelleen "vapaan kalkin" vaikutuksesta ja parantavat tehokkaasti vaurioitunutta aluetta.

- Historialliset rakennukset rakennetaan usein suhteellisen pehmeillä muurausyksiköillä (esim. Pehmeä tiili ja monenlaiset kivityypit), ja vähäinen liike tällaisissa rakennuksissa on melko yleistä perustuksen luonteen vuoksi. Tämä liike rikkoo seinän heikoimman osan, ja portland -sementtilaastilla tämä on yleensä muuraus. Kun käytetään kalkkilaastia, kalkki on heikompi elementti ja laasti halkeilee muurauksen sijaan. Tämä aiheuttaa paljon vähemmän vahinkoja ja on suhteellisen helppo korjata.

- Kalkkilaasti on huokoisempi kuin sementtilaasti, ja se imee seinän kosteuden pinnalle, josta se haihtuu. Näin ollen kaikki veden suolapitoisuus kiteytyy kalkille, vahingoittaen kalkkia ja säästäen siten muurausta. Sementti sen sijaan haihduttaa vettä vähemmän kuin pehmeä tiili, joten kosteat ongelmat voivat aiheuttaa suolan muodostumista ja lohkeilua tiilipinnoille ja sen seurauksena tiilien hajoamista. Tätä kosteaa haihtumiskykyä kutsutaan laajalti "hengittävydeksi".

- Kalkkilaastia ei saa käyttää alle 5 ° C: n (41 ° F) lämpötiloissa, ja sen kovettuminen kestää kauemmin, joten se on suojattava jäätymiseltä kolmen kuukauden ajan. Nopeamman kovettumisensa vuoksi hydraulinen kalkki ei ehkä tarvitse niin paljon aikaa ennen jäätymislämpötilojen alkamista.

Yleensä seinän kosteus saa kalkin laastin muuttamaan väriä, mikä osoittaa kosteuden läsnäolon. Vaikutus luo kalkkipestyn seinän usein täplikkään ulkonäön. Kun seinän kosteustasot muuttuvat, kalkkipesun varjo muuttuu. Mitä tummempi limewash -sävy, sitä voimakkaampi tämä vaikutus tulee.

Kuorman kalkkilaastia voidaan antaa pitää palanen jonkin aikaa kuivumatta (se voi saada ohuen kuoren). Kun se on käyttövalmis, se voidaan sekoittaa uudelleen ("koputtaa") uudelleen ja käyttää sitten. Perinteisesti rakennustyömailla, ennen mekaanisten sekoittimien käyttöä, kalkkikitti (sammutettu paikan päällä kuopassa) sekoitettiin hiekkaan työmiehen toimesta, joka "lyö ja raapii" seoksen "larryllä" (leveä kuokka suuria reikiä). Tämä peitettiin sitten hiekalla ja annettiin istua jonkin aikaa (päivistä viikkoihin) - prosessi, joka tunnetaan nimellä "pankkitoiminta". Tämä palanen sekoitettiin uudelleen ja sitä käytettiin tarpeen mukaan. Tätä prosessia ei voida tehdä portland -sementillä.

Lime portland -sementillä

Portland -sementin ja kalkin yhdistelmää käytetään maan stabilointiin ja jähmettymiseen perustamalla kalkkisementtipylväitä tai vakauttamalla koko ylempi massatilavuus. Menetelmä lisää lujuutta tärinän, vakauden ja laskeutumisen suhteen. Esimerkiksi teitä ja rautateitä rakennettaessa menetelmä on yleisempi ja yleisempi (Queen Eufemias -katu Oslon keskustassa, E18 Tønsbergissä jne.).

Säilytystarkoituksiin käytetään usein tyypin N ja tyypin O laasteita. Tyypin N laasti on 1 osa Portlandia, 1 osa kalkkia ja 6 osaa hiekkaa tai muuta kiviainesta (1: 1: 6). Tyypin O laasti on 1 osa Portlandia, 2 osaa kalkkia ja 9 osaa hiekkaa tai muuta kiviainesta (1: 2: 9). Suorassa kalkkilaastissa ei ole Portlandia ja 1 osa kalkkia 3 osaan hiekkaa tai muuta kiviainesta. Sementin tai muun pozzolaanin lisäämistä kovettumisaikojen lyhentämiseksi kutsutaan "mittaamiseksi". Muita kuin Portlandia tuhkaa ja tiilipölyä on käytetty laastien mittaamiseen.

Muurareiden on löydettävä historiallinen restaurointitarkoitus ja korjaustyöt, joihin liittyy uudelleenkohdistus tai tiilenvaihto, ja löydettävä alkuperäinen tiili ja laasti ja korjattava se vastaavalla materiaalilla. Kansallispuistopalvelu opastaa muurauksen kunnostamiseen Preservation Brief 2: n kautta . Yleensä lyhyesti 2 ehdottaa, että uudelleenkohdistus tulisi tehdä samanlaisella tai heikommalla laastilla. Sen vuoksi suora kalkkiliimasauma on palautettava luontoissuorituksina. Portland -sementin suosion vuoksi tämä ei useinkaan pidä paikkaansa. Seinäjärjestelmä tarvitsee tasapainon laastin ja tiilen välillä, jolloin laasti voi olla yksikön heikko osa. Kun laasti on vahvempi kuin tiili, se estää luonnollista liikettä seinään ja kasvot tiili alkaa huonontua, prosessi, joka tunnetaan lohkeilu , prosessi, jossa ulkopinnan tiili hajoaa ja voi hilseillä tai kääntyä jauheeksi. Myös veden luonnollinen liike muurausseinän läpi. Vahva portland -sementtisekoitus estää veden vapaan virtaamisen kostealta ja kuivalta alueelta. Tämä voi aiheuttaa nousevan kosteuden jäämisen seinään ja aiheuttaa järjestelmähäiriöitä. Jos kosteutta ei pääse ilmaan, se vahingoittaa seinärakennetta. Veden jäätyminen seinään on toinen syy putoamiseen.

Ennen 1900-lukua rakennettujen rakennusten kunnostustöissä kalkin ja kiviaineksen suhteen Portlandiin pitäisi olla suuri. Tämä vähentää laastin puristuslujuutta, mutta mahdollistaa seinäjärjestelmän toiminnan paremmin. Kalkkilaasti toimii sydämenä, joka auttaa vetämään vettä tiilistä. Tämä voi auttaa estämään vanhemman tiilen lohkeilua. Vaikka tiili on moderni, kovempi elementti, uudelleenkorjaus suuremmalla kalkkilaastilla voi auttaa vähentämään nousevaa kosteutta.

Kaikkien kuluttajien ei ehkä ole suositeltavaa käyttää suoraa kalkkilaastia. Kun sekoituksessa ei ole Portlandia, laastin säätöä on vähemmän. Joissakin tapauksissa jäädytyssulatusjakso riittää aiheuttamaan vian laastiliitoksessa. Suorakalkkilaastin kovettuminen voi myös kestää kauan, ja siksi työt on suoritettava vuodenaikana, jolloin sääolosuhteet suosivat laastin kunnollista asettumista. Nämä olosuhteet eivät ole vain pakkasen yläpuolella, vaan myös kuivemmat vuodenajat. Hitaasti kuivuvan laastin suojaamiseksi kosteudelta voidaan pintaan lisätä siloksaania . Historiallisilla rakenteilla tämä voi olla kiistanalainen strategia, koska sillä voi olla haitallinen vaikutus historialliseen rakenteeseen.

Portlandin läsnäolo mahdollistaa vakaamman laastin. Vakaus ja ennustettavuus tekevät sekoituslaastista käyttäjäystävällisemmän erityisesti sovelluksissa, joissa koko seinäosia asennetaan. Urakoitsijat ja suunnittelijat saattavat mieluummin käyttää Portlandia sisältäviä sekoituksia, koska niiden puristuslujuus on suurempi kuin suoran kalkkilaastin. Koska monet Portlandia edeltävät sekoitusrakennukset ovat edelleen pystyssä ja niissä on alkuperäinen laasti, argumentit suuremmasta puristuslujuudesta ja helppokäyttöisyydestä voivat johtua enemmän nykyisestä käytännöstä ja vanhojen tekniikoiden ymmärtämättömyydestä.

Katso myös

Viitteet

- Lue lisää

- Burnell, George Rowdon; Alkeellinen tutkielma kalkista, sementistä, laastista, betonista, mastiksista, rappauksesta jne.

- Dibdin, William Joseph; Kalkkilaasti ja sementti: niiden ominaisuudet ja analyysit. Sisältää tekokiven ja asfaltin

- Gilmore, Quincy A .; Limes hydraulinen sementti ja laastit

- Hodgson, Fred T .; Betoni, sementit, laastit, keinotekoiset marmorit, laastit ja kipsit: miten niitä käytetään ja miten ne valmistetaan

- Lazell, Ellis Warren; Kalkkilaasti ja sementti: niiden ominaisuudet ja analyysit. Sisältää tekokiven ja asfaltin

Ulkoiset linkit

- Seuraavat ovat 1800-luvun puolivälin teknisiä artikkeleita aiheista: kalkkilaasti , sementin valmistus pienessä mittakaavassa , sementin valmistus suuressa mittakaavassa ja laasti .

- Gerard Lynch, 'Myytti sekoituksessa: kalkin ja hiekan 1: 3 -suhde', The Building Conservation Directory , 2007