Öljynjalostamo - Oil refinery

Öljynjalostamon tai öljynjalostamon on teollinen prosessi kasvi , jossa raakaöljy on muuttunut ja jalostetaan käyttökelpoisia tuotteita, kuten teollisuusbensiinin , bensiini , dieselpolttoaine , asfaltti emäs , lämmitysöljyn , kerosiini , nestekaasua , lentopetrolin ja polttoöljyt . Petrokemian raaka -aineita, kuten eteeniä ja propeenia, voidaan valmistaa myös suoraan krakkaamalla raakaöljyä ilman tarvetta käyttää puhdistettuja raakaöljyn tuotteita, kuten teollisuusbensiiniä. Raakaöljy -aineen on tyypillisesti valmistettava öljyn tuotantolaitoksen . Öljynjalostamolla tai sen lähellä on yleensä öljyvarasto tulevan raakaöljyn raaka -aineen sekä nestemäisten irtotuotteiden varastointiin. Mukaan Oil and Gas Journal , 31. joulukuuta 2014 yhteensä 636 jalostamoiden toimivat maailmanlaajuisesti yhteensä päivittäinen kapasiteetti on 87.750.000 barrelia (13951000 m 3 ).

Öljynjalostamot ovat tyypillisesti suuria, rönsyilevän teollinen kompleksit, joilla on laaja putkisto käynnissä koko, kuljettavat virtoja nesteiden suurten kemiallinen käsittely yksiköitä, kuten tislaus sarakkeita. Öljynjalostamot käyttävät monella tapaa suurta osaa tekniikasta, ja niitä voidaan pitää kemiallisina laitoksina . Jamnagarin jalostamo on suurin öljynjalostamo 25. joulukuuta 2008 lähtien, ja sen jalostuskapasiteetti on 1,24 miljoonaa tynnyriä (197 000 m 3 ). Vuonna Gujaratissa , Intiassa, se omistaa Reliance Industries . Jotkut nykyaikaiset öljynjalostamot jalostavat jopa 800 000 - 900 000 tynnyriä (12 000 - 143 000 kuutiometriä) raakaöljyä päivässä.

Öljynjalostamoa pidetään olennaisena osana öljyteollisuuden loppupään puolella .

Historia

Kiinalaiset olivat ensimmäisiä sivilisaatioita, jotka jalostivat öljyä. Jo ensimmäisellä vuosisadalla kiinalaiset jalostivat raakaöljyä käytettäväksi energialähteenä. Kiinalainen maantieteilijä, kirjailija ja poliitikko Li Daoyuan esitteli 512–518, myöhään Pohjois -Wei -dynastian aikana, öljyn jalostusprosessin eri voiteluaineisiin kuuluisassa teoksessaan Commentary on the Water Classic .

Raaka öljy oli usein tislattu Arab kemistit , selkeät annetut kuvaukset arabialaisin käsikirjoissa kaltaisissa Muhammad ibn Zakariya Razi ( c. 865-925 ). Bagdadin kadut oli päällystetty tervalla , joka oli peräisin öljystä, joka tuli saataville alueen luonnollisilta kentiltä. 9. vuosisadalla öljykenttiä hyödynnettiin nykyisen Bakun , Azerbaidžanin alueella . Näitä kenttiä kuvaili arabimaantieteilijä Abu al-Hasan 'Alī al-Mas'ūdī 10. vuosisadalla ja Marco Polo 13. vuosisadalla, joka kuvaili näiden kaivojen tuottoa satoiksi laivaksi . Arabialaiset ja persialaiset kemistit myös tislaavat raakaöljyä syttyvien tuotteiden valmistamiseksi sotilaallisiin tarkoituksiin. Islamilaisen Espanjan kautta tislaus tuli saataville Länsi -Euroopassa 1200 -luvulla.

Vuonna pohjoisen Song-dynastian (960-1127), työpajan nimeltään "Fierce Oil Workshop", perustettiin vuonna kaupungin Kaifeng tuottamiseksi öljyjalosteiden varten Song sotilaallinen aseena. Sitten joukot täyttävät rautapurkit puhdistetulla öljyllä ja heittävät ne vihollisjoukkoja kohti aiheuttaen tulipalon - käytännössä maailman ensimmäisen " tulipommin ". Työpaja oli yksi maailman varhaisimmista öljynjalostustehtaista, jossa tuhannet ihmiset työskentelivät kiinalaisen öljykäyttöisen aseen valmistuksessa.

Ennen 1800 -lukua maaöljy tunnettiin ja sitä käytettiin eri muodoissa Babyloniassa , Egyptissä , Kiinassa , Filippiineillä , Roomassa ja Azerbaidžanissa . Öljyteollisuuden modernin historian sanotaan kuitenkin alkavan vuonna 1846, kun Abraham Gessner Kanadasta , Nova Scotiasta , kehitti prosessin kerosiinin tuottamiseksi hiilestä. Pian sen jälkeen, vuonna 1854, Ignacy Łukasiewicz alkoi tuottaa kerosiinin mistä käsin kaivettua öljylähteitä lähellä kaupungin Krosno , Puola .

Maailman ensimmäinen järjestelmällinen öljynjalostamo rakennettiin Ploieștiin , Romaniaan vuonna 1856 käyttäen Romaniassa saatavilla olevaa runsaasti öljyä.

Pohjois-Amerikassa, ensimmäinen öljy hyvin porattiin 1858 James Miller Williamsin vuonna Oil Springs , Ontariossa , Kanadassa . Yhdysvalloissa, öljyteollisuudessa alkoi vuonna 1859, kun Edwin Drake löytyi öljyä lähellä Titusville , Pennsylvaniassa . Teollisuus kasvoi hitaasti 1800 -luvulla ja tuotti pääasiassa kerosiinia öljylampuille. 1900 -luvun alussa polttomoottorin käyttöönotto ja sen käyttö autoissa loivat bensiinimarkkinat, jotka olivat sysäys öljyteollisuuden melko nopealle kasvulle. Ontarion ja Pennsylvanian kaltaiset öljyn varhaiset löydöt ylittivät pian suuret öljypuomit Oklahomassa , Texasissa ja Kaliforniassa .

Samuel Kier perusti Amerikan ensimmäisen öljynjalostamon Pittsburghiin, seitsemännelle kadulle Grant Streetin lähellä, vuonna 1853. Puolalainen apteekkari ja keksijä Ignacy Łukasiewicz perusti öljynjalostamon Jasłoon , joka oli osa Itävalta-Unkarin valtakuntaa (nyt Puolassa ) vuonna 1854. Ensimmäinen suuri jalostamo avattiin Ploieștiin , Romaniaan , vuosina 1856–1857. Oltuaan haltuun natsi-Saksan , The Ploieşti jalostamot pommitettiin vuonna Operaatio hyökyaalto jonka liittoutuneiden aikana öljyn kampanja toisen maailmansodan . Toinen läheinen haastaja otsikko isännöi maailman vanhin öljynjalostamon on Salzbergen vuonna Niedersachsenin , Saksa . Salzbergenin jalostamo avattiin vuonna 1860.

Jossain vaiheessa Saudi Aramcon omistama jalostamo Ras Tanurassa , Saudi -Arabiassa , väitettiin olevan maailman suurin öljynjalostamo. Useimpien 20. vuosisadan suurin jalostamon oli Abadan Jalostamoiden vuonna Iranissa . Tämä jalostamo kärsi suuria vahinkoja Iranin ja Irakin sodan aikana . Joulukuun 25. päivästä 2008 lähtien maailman suurin jalostamokompleksi on Jamnagarin jalostamokompleksi , joka koostuu kahdesta jalostamosta, joita Reliance Industries Limited ylläpitää Jamnagarissa, Intiassa ja joiden yhteenlaskettu tuotantokapasiteetti on 1 240 000 tynnyriä päivässä (197 000 m 3 /d). PDVSA : n Paraguaná Jalostamoiden Complex in Paraguaná niemimaalla , Venezuela , jonka kapasiteetti on 940000 barrelia / vrk (149000 m 3 / d) ja SK Energy n Ulsan vuonna Etelä-Koreassa , jossa 840000 barrelia / vrk (134000 m 3 / d) ovat toiseksi ja kolmanneksi suurin.

Ennen toista maailmansotaa 1940 -luvun alussa useimmat Yhdysvaltojen öljynjalostamot koostuivat yksinkertaisesti raakaöljyn tislausyksiköistä (joita usein kutsutaan ilmakehän raakaöljyn tislausyksiköiksi). Joillakin jalostamoilla oli myös tyhjötislausyksiköitä sekä lämpökrakkausyksiköitä , kuten visbreakerit (viskositeettikatkaisijat, öljyn viskositeettia alentavat yksiköt ). Kaikki monet muut jäljempänä käsitellyt jalostusprosessit kehitettiin sodan aikana tai muutaman vuoden kuluessa sodasta. Ne tulivat kaupallisesti saataville 5-10 vuoden kuluessa sodan päättymisestä ja maailmanlaajuinen öljyteollisuus kasvoi erittäin nopeasti. Teknologian ja jalostamoiden määrän ja koon kasvun liikkeellepaneva voima maailmanlaajuisesti oli autojen bensiinin ja lentokoneiden polttoaineen kasvava kysyntä.

Yhdysvalloissa useista monimutkaisista taloudellisista ja poliittisista syistä uusien jalostamojen rakentaminen pysähtyi lähes 1980 -luvulla. Kuitenkin, monet nykyisistä jalostamoiden Yhdysvalloissa on uudistettu monet niiden yksiköiden ja / tai rakennettu add-yksiköihin, jotta: kasvattaa raakaöljyn jalostus kapasiteetti, lisätä oktaani luokitus niiden tuotteen bensiini, alentaa rikin pitoisuus niiden dieselpolttoaineen ja kodin lämmityspolttoaineiden on täytettävä ympäristösäännökset ja ympäristön ilmansaasteet ja veden saastumisvaatimukset.

Öljynjalostusmarkkinoiden koko arvioitiin vuonna 2017 yli 6 biljoonaa Yhdysvaltain dollaria, ja niiden odotetaan kuluttavan yli 100 miljoonaa tynnyriä päivässä (MBPD) vuoteen 2024 mennessä. Öljynjalostusmarkkinat kasvavat tuntuvasti nopean teollistumisen vuoksi ja talouden muutos. Muuttuvat väestötiedot, väestönkasvu ja elintason paraneminen kehitysmaissa ovat eräitä tekijöitä, jotka vaikuttavat myönteisesti teollisuuteen.

Öljynjalostus Yhdysvalloissa

1800 -luvulla Yhdysvaltojen jalostamot jalostivat raakaöljyä pääasiassa kerosiinin talteenottamiseksi . Haihtuvalle osuudelle, mukaan lukien bensiini, jota ei pidetty jätteenä ja joka usein kaadettiin suoraan lähimpään jokeen, ei ollut markkinoita. Auton keksiminen muutti kysynnän bensiiniin ja dieseliin, jotka ovat edelleen tärkeimpiä jalostettuja tuotteita.

Nykyään kansallisen ja valtion lainsäädännön mukaan jalostamojen on täytettävä tiukat ilman ja veden puhtausstandardit. Itse asiassa yhdysvaltalaisten öljy -yhtiöiden mielestä luvan saaminen modernin jalostamon rakentamiseen on niin vaikeaa ja kallista, ettei Yhdysvaltoihin rakennettu uusia jalostamoita (vaikka niitä on laajennettu) vuodesta 1976 vuoteen 2014, jolloin pieni Dakota Prairie -jalostamo Pohjois -Dakota aloitti toimintansa. Yli puolet vuonna 1981 toimineista jalostamoista on nyt suljettu alhaisen käyttöasteen ja kiihtyvien sulautumien vuoksi. Näiden sulkemisten seurauksena Yhdysvaltojen jalostamon kokonaiskapasiteetti laski vuosien 1981 ja 1995 välillä, vaikka käyttökapasiteetti pysyi tuolloin melko vakaana ja oli noin 15 000 000 tynnyriä päivässä (2 400 000 m 3 /d). Laitoksen koon kasvattaminen ja tehokkuuden paraneminen ovat kompensoineet suuren osan alan fyysisestä kapasiteetista. Vuonna 1982 (aikaisimmat toimitetut tiedot) Yhdysvalloilla oli 301 jalostamoa, joiden yhteenlaskettu kapasiteetti oli 17,9 miljoonaa tynnyriä (2850 000 m 3 ) raakaöljyä joka kalenteripäivä. Vuonna 2010 Yhdysvalloissa oli 149 toimivaa jalostamoa, joiden yhteenlaskettu kapasiteetti oli 17,6 miljoonaa tynnyriä (2 800 000 m 3 ) kalenteripäivää kohden. Vuoteen 2014 mennessä jalostamojen määrä oli laskenut 140: een, mutta kokonaiskapasiteetti nousi 18,02 miljoonaan tynnyriin (2 865 000 m 3 ) kalenteripäivää kohden. Käyttökustannusten ja poistojen pienentämiseksi jalostusta harjoitetaan vähemmän, mutta sen kapasiteetti on suurempi.

Vuosina 2009–2010, kun öljyliiketoiminnan tulovirrat laantuivat ja öljynjalostamojen kannattavuus laski alhaisemman tuotekysynnän ja korkeiden tarjontaresurssien vuoksi ennen taantumaa , öljy -yhtiöt alkoivat sulkea tai myydä vähemmän kannattavia jalostamoita.

Operaatio

Raaka tai jalostamaton raakaöljy ei ole yleisesti käyttökelpoinen teollisissa sovelluksissa, vaikka "kevyttä, makeaa" (alhainen viskositeetti, vähärikkinen ) raakaöljyä on käytetty suoraan polttonesteenä höyryn tuottamiseen merialusten käyttövoimaksi. Kevyemmät elementit muodostavat kuitenkin räjähtäviä höyryjä polttoainesäiliöissä ja ovat siksi vaarallisia erityisesti sota -aluksissa . Sen sijaan sadat erilaiset hiilivetymolekyylit raakaöljyssä erotetaan jalostamossa osiksi, joita voidaan käyttää polttoaineina , voiteluaineina ja raaka -aineina petrokemian prosesseissa, jotka valmistavat sellaisia tuotteita kuin muovit , pesuaineet , liuottimet , elastomeerit ja kuidut , kuten nailon ja polyesterit .

Öljyfossiilisia polttoaineita poltetaan polttomoottoreissa, jotta saadaan virtaa laivoille , autoille , lentokoneiden moottoreille , ruohonleikkureille , likapyörille ja muille koneille. Eri kiehumispisteet mahdollistavat hiilivetyjen erottamisen tislaamalla . Koska kevyempiä nestemäisiä tuotteita tarvitaan polttomoottoreissa, nykyaikainen jalostamo muuttaa raskaat hiilivedyt ja kevyemmät kaasumaiset elementit näiksi arvokkaammiksi tuotteiksi.

Öljyä voidaan käyttää monin eri tavoin, koska se sisältää hiilivetyjä, joiden molekyylipaino , muoto ja pituus vaihtelevat , kuten parafiinit , aromaattiset aineet , nafteenit (tai sykloalkaanit ), alkeenit , dieenit ja alkyynit . Kun taas molekyylit raakaöljyn sisältävät erilaisia atomeja, kuten rikin ja typen, hiilivetyjen ovat yleisin molekyylejä, jotka ovat molekyylejä, eripituisia ja monimutkaisuus on valmistettu vedyn ja hiili- atomia , ja pieni määrä happiatomeja. Näiden molekyylien rakenteen erot johtuvat niiden vaihtelevista fysikaalisista ja kemiallisista ominaisuuksista , ja juuri tämä lajike tekee raakaöljystä käyttökelpoista useissa eri sovelluksissa.

Kun polttoaine tai voiteluaine on erotettu ja puhdistettu kaikista epäpuhtauksista ja epäpuhtauksista, se voidaan myydä ilman jatkokäsittelyä. Pienemmät molekyylit, kuten isobutaani ja propeeni tai butyleenit, voidaan yhdistää uudelleen vastaamaan tiettyjä oktaanivaatimuksia esimerkiksi alkyloinnin tai yleisemmin dimeroinnin avulla . Bensiinin oktaaniluokkaa voidaan parantaa myös katalyyttisellä reformoinnilla , joka sisältää vedyn poistamisen hiilivedyistä, jotka tuottavat korkeamman oktaaniluvun omaavia yhdisteitä, kuten aromaattisia . Välituotteita, kuten kaasumaisia öljyjä, voidaan jopa käsitellä uudelleen murtaakseen raskas, pitkäketjuinen öljy kevyemmäksi lyhytketjuiseksi öljyksi erilaisilla krakkausmuodoilla , kuten nestemäisellä katalyyttisellä krakkauksella , lämpöhalkeilulla ja vetykrakkauksella . Viimeinen vaihe bensiinin tuotannossa on polttoaineiden sekoittaminen eri oktaanilukuilla, höyrynpaineilla ja muilla ominaisuuksilla tuotevaatimusten mukaisesti. Toinen menetelmä näiden välituotteiden (jäännösöljyt) uudelleenkäsittelyä ja parantamista varten käyttää haihdutusprosessia käyttökelpoisen öljyn erottamiseksi asfalteenimateriaalista.

Öljynjalostamot ovat suuria laitoksia, jotka käsittelevät noin sata tuhatta-useita satoja tuhansia tynnyrejä raakaöljyä päivässä. Suuren kapasiteetin vuoksi monet yksiköt toimivat jatkuvasti , toisin kuin erissä tapahtuva käsittely , vakaassa tilassa tai lähes vakaassa tilassa kuukausia tai vuosia. Suuri kapasiteetti tekee prosessien optimoinnista ja kehittyneestä prosessinohjauksesta erittäin toivottavaa.

Tärkeimmät tuotteet

Öljytuotteet ovat raakaöljystä ( maaöljystä ) peräisin olevia materiaaleja, joita jalostetaan öljynjalostamoissa . Suurin osa öljystä muutetaan öljytuotteiksi, joihin kuuluu useita polttoaineita.

Öljynjalostamot tuottavat myös erilaisia välituotteita, kuten vetyä , kevyitä hiilivetyjä, reformaatti- ja pyrolyysibensiiniä . Näitä ei yleensä kuljeteta, vaan ne sekoitetaan tai käsitellään edelleen paikan päällä. Kemiantehtaat ovat siten usein öljynjalostamojen vieressä tai siihen on integroitu useita muita kemiallisia prosesseja. Esimerkiksi kevyet hiilivedyt ovat höyrykrakattu käytettäessä eteenin kasvi, ja tuotettu eteeni polymeroidaan tuottamaan polyeteeniä .

Koska tekniset syyt ja ympäristönsuojelu vaativat erittäin pienen rikkipitoisuuden kaikissa raskaimpia tuotteita lukuun ottamatta, se muutetaan rikkivetyksi katalyyttisen hydrodesulfurizationin avulla ja poistetaan tuotevirrasta amiinikaasukäsittelyn avulla . Käyttäen Claus prosessi , rikkivety myöhemmin muunnetaan alkuainerikiksi on myyty kemianteollisuudessa. Tästä prosessista vapautunut melko suuri lämpöenergia käytetään suoraan jalostamon muissa osissa. Usein sähkövoimala yhdistetään koko jalostamoprosessiin ylimääräisen lämmön ottamiseksi.

Raakaöljyn koostumuksen mukaan ja markkinoiden vaatimuksista riippuen jalostamot voivat tuottaa erilaisia osuuksia öljytuotteita. Suurin osa öljytuotteista käytetään "energiankuluttajina" eli eri polttoöljy- ja bensiinilaatuina . Näitä polttoaineita ovat tai ne voidaan sekoittaa, jolloin saadaan bensiiniä, lentopolttoainetta , dieselpolttoainetta , lämmitysöljyä ja raskaampia polttoöljyjä. Raskaampia (vähemmän haihtuvia ) jakeita voidaan käyttää myös asfaltin , tervan , parafiinivahan , voitelu- ja muiden raskaiden öljyjen valmistukseen. Jalostamoissa myös tuottaa muita kemikaaleja , joista joitakin käytetään kemiallisissa prosesseissa tuottamaan muoveja ja muita hyödyllisiä materiaaleja. Koska maaöljy sisältää usein muutaman prosentin rikkiä sisältäviä molekyylejä, myös alkuainerikkiä tuotetaan usein öljytuotteena. Hiili , muodossa öljykoksin , ja vety voidaan myös tuottaa, kuten öljytuotteita. Tuotettua vetyä käytetään usein välituotteena muihin öljynjalostusprosesseihin, kuten vetykrakkaus ja vetykierrätys .

Öljytuotteet luokitellaan yleensä neljään luokkaan: kevyet tisleet (nestekaasu, bensiini, teollisuusbensiini), keskitisleet (kerosiini, lentopolttoaine, diesel), raskaat tisleet ja jäännös (raskas polttoöljy, voiteluöljyt, vaha, asfaltti). Nämä edellyttävät erilaisten raaka-aineiden sekoittamista, sopivien lisäaineiden sekoittamista, lyhytaikaisen varastoinnin tarjoamista ja valmistautumista kuorma-autoihin, proomuihin, tuotealuksiin ja junavaunuihin. Tämä luokitus perustuu tapaan, jolla raakaöljy tislataan ja jaetaan fraktioihin.

- Kaasumainen polttoaine , kuten nestekaasu ja propaani , varastoitu ja toimitettu nestemäisessä muodossa paineen alaisena.

- Voiteluaineet (tuottaa kevyitä koneöljyjä, moottoriöljyjä ja rasvoja lisäämällä tarvittaessa viskositeetin stabilointiaineita), yleensä toimitetaan irtotavarana pakkauslaitokselle.

- Parafiinivahaa , jota käytetään muun muassa kynttiläteollisuudessa . Voidaan toimittaa irtotavarana työmaalle valmistettavaksi pakattuina lohkoina. Käytetään vahaemulsioissa, kynttilöissä, tulitikkuissa, ruosteenestoissa, höyrysulkuissa, rakennuslevyssä ja pakastettujen elintarvikkeiden pakkauksissa .

- Rikki (tai rikkihappo ), sivutuotteet rikin poistamisesta öljystä, jossa voi olla jopa pari prosenttia rikkiä orgaanisina rikkiä sisältävinä yhdisteinä. Rikki ja rikkihappo ovat hyödyllisiä teollisia materiaaleja. Rikkihappo on yleensä valmistaa ja kuljettaa kuin happoesiasteen oleum .

- Terva- irtotavarankuljetus yksikön ulkopuolisille pakkauksille käytettäväksi terva- ja sorakatoissa.

- Asfaltti, jota käytetään soran sideaineena asfalttibetonin muodostamiseen , jota käytetään teiden, tonttien jne. Päällystykseen. Asfalttiyksikkö valmistelee irtotavaraa asfalttia kuljetusta varten.

- Öljykoksi , jota käytetään erityisissä hiilituotteissa, kuten elektrodeissa tai kiinteänä polttoaineena.

- Petrokemian ovat orgaanisia yhdisteitä , jotka ovat ainekset kemianteollisuuden, jotka vaihtelevat polymeereistä ja lääkkeet, mukaan lukien eteeni ja bentseeni - tolueeni - ksyleenit ( "BTX"), jotka lähetetään usein petro kemian tehtaat jatkojalostukseen eri tavoin. Petrokemikaalit voivat olla olefiineja tai niiden edeltäjiä tai erilaisia aromaattisia petrokemikaaleja.

- Bensiini

- Teollisuusbensiini

- Kerosiini ja siihen liittyvät suihkukoneiden polttoaineet

- Dieselpolttoaine ja polttoöljyt

- Lämpö

- Sähkö

Yli 6000 tuotetta on valmistettu öljyjätteen sivutuotteista, mukaan lukien lannoite , lattianpäällysteet , hajuvesi , hyönteismyrkky , vaseliini , saippua , vitamiinikapselit . Katso linkki osittaiseen luetteloon Ranken Energyn luetteloimista 144 sivutuotteesta.

Näyte raakaöljystä (maaöljy)

Näyte bensiinistä

Näyte kerosiinista

Näyte dieselpolttoaineesta

Kasa asfaltilla päällystettyä kiviainesta asfalttibetoniksi

Jalostamosta löydetyt kemialliset prosessit

- Suolanpoistoyksikkö pesee suolan raakaöljystä ennen kuin se tulee ilmakehän tislausyksikköön.

- Raakaöljyn tislausyksikkö tislaa saapuvan raakaöljyn eri fraktioiksi jatkokäsittelyä varten muissa yksiköissä. Katso jatkuva tislaus .

- Tyhjiötislaus tislautuu edelleen jäännösöljyä raakaöljyn tislausyksikön pohjasta. Tyhjiötislaus suoritetaan paineessa, joka on selvästi alle ilmanpaineen.

- Teollisuusbensiinin vetykäsittelylaite käyttää vetyä rikinpoistoon teollisuusbensiinistä ilmakehän tislauksesta. Teollisuusbensiinistä on poistettava rikki, ennen kuin se lähetetään katalyyttiseen reformointiyksikköön.

- Katalyyttisen reformointiyksikön muuntaa josta rikki teollisuusbensiini molekyylien korkeampia-oktaani molekyylien tuottaa reformaatiksi (reformerin tuote). Uudelleenformaatissa on enemmän aromaattisia ja syklisiä hiilivetyjä, jotka ovat bensiinin tai bensiinin lopputuotteen ainesosa. Reformerin tärkeä sivutuote on vety, joka vapautuu katalyyttireaktion aikana. Vetyä käytetään joko vetykäsittelylaitteissa tai vetykrakkaimessa.

- Tisleen vetykäsittelylaite poistaa rikin tisleistä (kuten diesel) ilmakehän tislauksen jälkeen. Käyttää vetyä rikin poistamiseen raakaöljyn tislauksesta peräisin olevasta teollisuusbensiinijakeesta tai muista jalostamon yksiköistä.

- Nestemäinen katalyyttinen krakkausyksikkö (FCC) parantaa raakaöljyn tislauksen raskaampia, korkeammalla kiehuvia fraktioita muuttamalla ne kevyemmiksi ja matalammilla kiehuvilla arvokkaammiksi tuotteiksi.

- Hydrocracker käyttää vetyä raskaiden jäännösöljyjen päivittämiseen tyhjötislausyksiköstä krakkaamalla ne termisesti kevyemmiksi, arvokkaammiksi alennetun viskositeetin tuotteiksi.

- Merox poistaa rikin nestekaasusta, kerosiinista tai lentopetrolista hapettamalla merkaptaanit orgaanisiksi disulfideiksi .

- Vaihtoehtoisia menetelmiä merkaptaanien poistamiseksi tunnetaan, esim. Lääkärin makeutusprosessi ja emäksinen pesu.

- Koksautuva yksiköt ( viivästetyn koksauksen , nestekoksausyksiköstä, ja Flexicoker) prosessi erittäin raskas jäljellä öljyt bensiinin ja dieselpolttoaineen, jättäen Petrolikoksin jäljellä tuote.

- Alkylointiyksikkö käyttää rikkihappoa tai fluorivetyhappoa tuottamaan korkean oktaanin komponentteja bensiinin sekoittamiseen. "Alky" -yksikkö muuttaa FCC-prosessin kevyen pään isobutaanin ja butyleenit alkylaatiksi , joka on erittäin korkeaoktaaninen komponentti lopputuotteen bensiinissä tai bensiinissä.

- Dimerisointiyksikkö muuntaa olefiinit korkeamman oktaanisen bensiinin sekoituskomponenteiksi. Esimerkiksi buteenit voidaan dimeroida iso -okteeniksi, joka voidaan myöhemmin hydrata isoktaaniksi . On myös muita dimerisaation käyttötarkoituksia. Dimeroitumalla tuotettu bensiini on erittäin tyydyttymätöntä ja erittäin reaktiivista. Se pyrkii spontaanisti muodostamaan ikeniä. Tästä syystä dimeroinnin poistovesi on sekoitettava välittömästi valmiiseen bensiinialtaan tai hydrattava.

- Isomerointi muuntaa lineaariset molekyylit, kuten normaalin pentaanin , haarautuneiksi korkeamman oktaanin molekyyleiksi, jotta ne sekoitetaan bensiiniin tai syötetään alkylointiyksiköiksi. Käytetään myös lineaarisen normaalin butaanin muuttamiseen isobutaaniksi käytettäväksi alkylointiyksikössä.

- Höyryreformointi muuntaa maakaasun vetyksi vetykäsittelylaitteita ja/tai vetykrakkainta varten.

- Nestekaasun säilytysastiat varastoivat propaania ja vastaavia kaasumaisia polttoaineita paineessa, joka riittää pitämään ne nestemäisessä muodossa. Nämä ovat yleensä pallomaisia astioita tai "luoteja" (eli vaakasuoria astioita, joissa on pyöristetyt päät).

- Amiinikaasun käsittelijä , Claus-yksikön , ja jäännöskaasun käsittelyä muuntaa rikkivetyä päässä vedyn alkuainerikiksi. Suurin osa maailmanlaajuisesti vuonna 2005 tuotetusta 64 000 000 tonnista rikkiä oli öljynjalostuksen ja maakaasun käsittelylaitosten rikki sivutuotteena .

- Hapan veden strippauslaite käyttää höyryä rikkivetykaasun poistamiseen eri jätevesivirroista ja muuntaa sen lopputuotteen rikkiä Claus-yksikössä.

- Jäähdytystornit kiertää jäähdytysvesi, kattilalaitosten tuottaa höyryä varten höyrynkehittimien , ja väline ilman järjestelmät ovat pneumaattisesti toimivat ohjausventtiilit ja sähköinen sähköasema .

- Jäteveden keräys- ja puhdistusjärjestelmät koostuvat API -erottimista , liuenneen ilman vaahdotusyksiköistä (DAF) ja muista käsittelyyksiköistä, kuten aktiivilietteen biokäsittelylaitteesta, jotta vesi soveltuisi uudelleenkäyttöön tai hävittämiseen.

- Liuotinjalostuksessa käytetään liuotinta, kuten kresolia tai furfuraalia , poistamaan ei -toivotut, pääasiassa aromaattiset aineet voiteluöljy- tai dieselpolttoaineesta.

- Vahanpoisto liuottimella poistaa raskaat vahamaiset ainesosat vaseliini tyhjiötislaustuotteista.

- Varastosäiliöt tallentamiseksi raakaöljyn ja valmiiden tuotteiden, yleensä pystysuora, lieriömäinen alukset jonkinlainen höyryn päästöjen valvontaa ja ympäröi savi Pengerjärjestelmä sisältää roiskeet.

Tyypillisen jalostamon vuokaavio

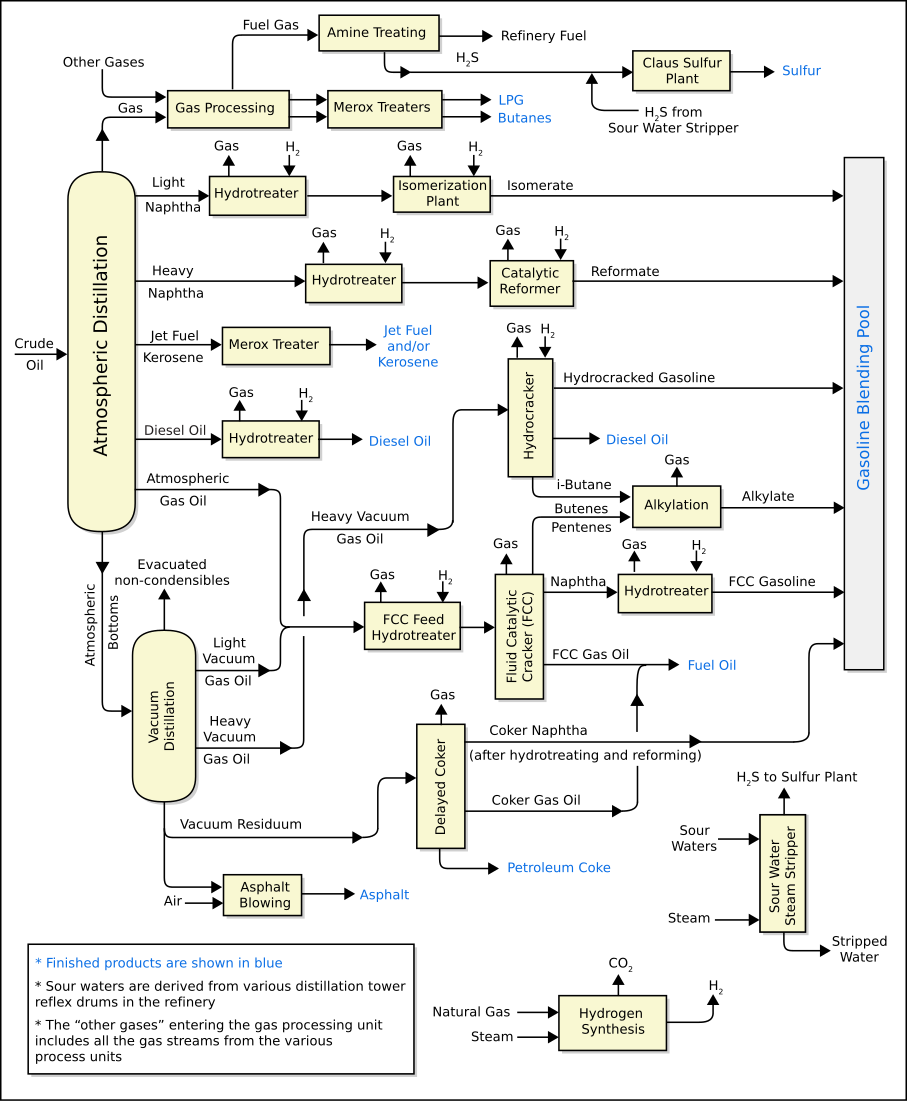

Alla oleva kuva on kaavamainen vuokaavio tyypillisestä öljynjalostamosta, joka kuvaa eri yksikköprosesseja ja välituotevirtojen virtausta, joka tapahtuu raakaöljyn syöttöraaka -aineen ja lopullisten lopputuotteiden välillä. Kaavio kuvaa vain yksi kirjaimellisesti satoja erilaisia öljynjalostamon kokoonpanoissa. Kaavio ei myöskään sisällä mitään tavallisista jalostamoista, jotka tarjoavat apuohjelmia, kuten höyryä, jäähdytysvettä ja sähköä, sekä raakaöljyn raaka -aineiden sekä välituotteiden ja lopputuotteiden varastosäiliöitä.

On monia muita prosessikonfiguraatioita kuin yllä kuvattu. Esimerkiksi tyhjötislausyksikkö voi myös tuottaa jakeita, jotka voidaan jalostaa lopputuotteiksi, kuten tekstiiliteollisuudessa käytettäväksi öljyksi, kevyeksi koneöljyksi, moottoriöljyksi ja erilaisiksi vahoiksi.

Raakaöljyn tislausyksikkö

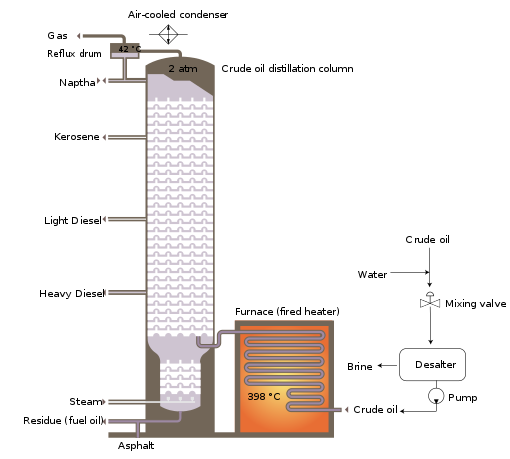

Raakaöljyn tislausyksikkö (CDU) on ensimmäinen jalostusyksikkö lähes kaikissa öljynjalostamoissa. CDU tislaa saapuvan raakaöljyn eri fraktioiksi eri kiehumisalueilla, joista kumpikin käsitellään edelleen muissa jalostamon jalostusyksiköissä. CDU: ta kutsutaan usein ilmakehän tislausyksiköksi, koska se toimii hieman ilmakehän paineessa.

Alla on kaaviokuva tyypillisestä raakaöljyn tislausyksiköstä. Saapuva raakaöljy esilämmitetään vaihtamalla lämpöä joidenkin kuumien, tislattujen jakeiden ja muiden virtojen kanssa. Sen jälkeen suolasta poistetaan epäorgaaniset suolat (pääasiassa natriumkloridi).

Suolanpoistajan jälkeen raakaöljyä kuumennetaan edelleen vaihtamalla lämpöä joidenkin kuumien, tislattujen jakeiden ja muiden virtojen kanssa. Sen jälkeen se kuumennetaan polttouunissa (polttolämmitin) noin 398 ° C: n lämpötilaan ja johdetaan tislausyksikön pohjaan.

Tislaustornin yläpuolella oleva jäähdytys ja lauhdutus saadaan osittain vaihtamalla lämpöä tulevan raakaöljyn kanssa ja osittain joko ilma- tai vesijäähdytteisellä lauhduttimella. Lisälämpö poistetaan tislauskolonnista pumppausjärjestelmällä alla olevan kaavion mukaisesti.

Kuten vuokaaviossa esitetään, tislauskolonnin yläosan tislefraktio on teollisuusbensiini. Jakeita, jotka on poistettu tislauskolonnin sivulta kolonnin ylä- ja alaosan eri kohdista, kutsutaan sivuleikkauksiksi . Jokainen sivuleikkaus (eli kerosiini, kevyt kaasuöljy ja raskas kaasuöljy) jäähdytetään vaihtamalla lämpöä tulevan raakaöljyn kanssa. Kaikki jakeet (esim. Yläbensiini, sivuleikkaukset ja pohjajäämät) lähetetään välivarastosäiliöihin ennen jatkokäsittelyä.

Öljynjalostamojen sijainti

Sen osapuolen, joka etsii sivustoa jalostamon tai kemiantehtaan rakentamiseksi, on otettava huomioon seuraavat asiat:

- Sivuston on oltava kohtuullisen kaukana asuinalueista.

- Raaka -aineiden toimittamiseen ja tuotteiden lähettämiseen markkinoille olisi oltava infrastruktuuri.

- Energiaa laitoksen käyttöön pitäisi olla saatavilla.

- Jätehuoltolaitosten tulee olla käytettävissä.

Öljynjalostamon sijoituspaikan valintaan vaikuttavat tekijät:

- Maan saatavuus

- Liikenne- ja kuljetusolosuhteet

- Palvelujen ehdot - virtalähde, vesihuolto

- Työn ja resurssien saatavuus

Jalostamoilla, jotka käyttävät paljon höyryä ja jäähdytysvettä, on oltava runsaasti vettä. Öljynjalostamot sijaitsevat siksi usein lähellä purjehduskelpoisia jokia tai meren rannalla, sataman lähellä. Tällainen sijainti mahdollistaa myös kuljetuksen joella tai meritse. Raakaöljyn putkistokuljetuksen edut ovat ilmeisiä, ja öljy -yhtiöt kuljettavat usein suuren määrän polttoainetta jakeluterminaaleihin putkilinjaa pitkin. Putkilinja ei ehkä ole käytännöllinen tuotteille, joiden teho on pieni, ja käytetään junavaunuja, säiliöaluksia ja proomuja.

Petrokemian laitokset ja liuottimien valmistuslaitokset (hienojakoinen fraktiointi) tarvitsevat tiloja suuren määrän jalostustuotteiden jatkokäsittelyä varten tai kemiallisten lisäaineiden sekoittamiseksi tuotteen kanssa lähteellä eikä sekoitusterminaaleilla.

Turvallisuus ja ympäristö

Jalostusprosessi vapauttaa ilmakehään useita erilaisia kemikaaleja (ks. AP 42 Ilmansaastepäästötekijöiden kokoaminen ), ja huomattava haju liittyy yleensä jalostamon läsnäoloon. Ilmansaastevaikutusten lisäksi on myös jätevesihuoltoja, teollisuusonnettomuuksien , kuten tulipalon ja räjähdyksen, riskejä ja teollisuuden melusta aiheutuvia meluvaikutuksia .

Monet hallitukset ympäri maailmaa ovat asettaneet rajoituksia jalostamojen vapauttamille epäpuhtauksille, ja useimmat jalostamot ovat asentaneet tarvittavat laitteet asiaankuuluvien ympäristönsuojeluviranomaisten vaatimusten täyttämiseksi. Yhdysvalloissa on voimakas paine estää uusien jalostamojen kehittämistä, eikä Suomeen ole rakennettu suuria jalostamoita Marathonin Garyvillen Louisiana -laitoksen jälkeen vuonna 1976. Monia nykyisiä jalostamoita on kuitenkin laajennettu tuona aikana. Ympäristörajoitukset ja paine uusien jalostamojen rakentamisen estämiseksi ovat saattaneet vaikuttaa myös polttoaineiden hintojen nousuun Yhdysvalloissa. Lisäksi monet jalostamot (yli 100 1980 -luvulta lähtien) on suljettu vanhentumisen ja/tai yrityskeskittymien vuoksi.

Ympäristö- ja turvallisuusnäkökohdat merkitsevät sitä, että öljynjalostamot sijaitsevat joskus kaukana suurista kaupunkialueista. Siitä huolimatta on monia tapauksia, joissa jalostustoiminta on lähellä asuttuja alueita ja aiheuttaa terveysriskejä. Kalifornian Contra Costan piirikunnassa ja Solanon piirikunnassa , jalostamojen rantaviivakaulakoru, joka rakennettiin 1900 -luvun alussa ennen tämän alueen asutusta, ja niihin liittyvät kemiantehtaat sijaitsevat Richmondin , Martinezin , Pachecon , Concordin , Pittsburgin , Vallejon ja Benician kaupunkialueiden vieressä , satunnaisia satunnaisia tapahtumia, jotka edellyttävät " suojaa paikallaan " tilauksia viereisille väestöille. Useita jalostamoita sijaitsee Sherwood Parkissa, Albertassa , suoraan Edmontonin kaupungin vieressä . Edmontonin metroalueella on yli 1 000 000 asukasta.

NIOSH -kriteerit työperäiselle altistumiselle jalostetuille öljyliuottimille ovat olleet saatavilla vuodesta 1977 lähtien.

Työntekijän terveys

Tausta

Nykyaikainen öljynjalostus sisältää monimutkaisen toisiinsa liittyvien kemiallisten reaktioiden järjestelmän, joka tuottaa laajan valikoiman öljypohjaisia tuotteita. Monet näistä reaktioista edellyttävät tarkkoja lämpötila- ja paineparametreja. Näiden prosessien asianmukaisen etenemisen varmistamiseksi tarvittavat laitteet ja seuranta ovat monimutkaisia, ja niitä on kehitetty öljytekniikan tieteellisen alan kehityksen myötä .

Laaja valikoima korkean paineen ja/tai korkean lämpötilan reaktioita sekä tarvittavat kemialliset lisäaineet tai uutetut epäpuhtaudet aiheuttavat hämmästyttävän paljon mahdollisia terveysriskejä öljynjalostamon työntekijälle. Teknisen kemian ja öljytekniikan kehityksen myötä valtaosa näistä prosesseista on automatisoituja ja suljettuja, mikä vähentää merkittävästi työntekijöiden mahdollisia terveysvaikutuksia. Kuitenkin riippuen työntekijän erityisprosessista sekä jalostamon käyttämästä menetelmästä, jossa hän työskentelee, merkittävät terveyshaitat ovat edelleen olemassa.

Vaikka työtapaturmia Yhdysvalloissa ei seurattu ja raportoitu rutiininomaisesti tuolloin, raportteja öljynjalostamossa työskentelyn terveysvaikutuksista löytyy jo 1800 -luvulta. Esimerkiksi Chicagon jalostamossa tapahtunut räjähdys tappoi 20 työntekijää vuonna 1890. Siitä lähtien lukuisat tulipalot, räjähdykset ja muut merkittävät tapahtumat ovat aika ajoin kiinnittäneet yleisön huomion öljynjalostamon työntekijöiden terveyteen. Tällaiset tapahtumat jatkuvat 2000 -luvulla, ja räjähdyksiä raportoitiin jalostamoissa Wisconsinissa ja Saksassa vuonna 2018.

On kuitenkin monia vähemmän näkyviä vaaroja, jotka vaarantavat öljynjalostamon työntekijöitä.

Kemialliset altistukset

Ottaen huomioon nykyaikaisten öljynjalostamojen erittäin automatisoidun ja teknisesti kehittyneen luonteen, lähes kaikki prosessit sisältyvät tekniseen valvontaan, ja ne edustavat huomattavasti pienempää altistumisriskiä työntekijöille verrattuna aiempiin aikoihin. Tietyt tilanteet tai työtehtävät voivat kuitenkin heikentää näitä turvamekanismeja ja altistaa työntekijät useille kemiallisille (katso yllä oleva taulukko) tai fyysisille (kuvattu alla) vaaroille. Esimerkkejä näistä skenaarioista ovat:

- Järjestelmäviat (vuodot, räjähdykset jne.).

- Normaali tarkastus, näytteenotto, prosessin muutos tai laitteiden huolto/puhdistus.

Mielenkiintoista on, että vaikka öljynjalostamot käyttävät ja tuottavat kemikaaleja, jotka ovat tunnettuja karsinogeeneja , kirjallisuus jalostamoiden syöpätapauksista on sekavaa. Esimerkiksi bentseenillä on osoitettu olevan yhteys leukemiaan , mutta tutkimukset, joissa tarkastellaan bentseenialtistusta ja siitä johtuvaa leukemiaa erityisesti öljynjalostamojen työntekijöiden yhteydessä, ovat tulleet vastakkaisiin johtopäätöksiin. Asbestiin liittyvä mesoteliooma on toinen erityinen syövän ja syöpää aiheuttava suhde, jota on tutkittu öljynjalostamon työntekijöiden yhteydessä. Tähän mennessä tämä työ on osoittanut marginaalisen merkittävän yhteyden jalostamoiden työllisyyteen ja mesotelioomaan. Erityisesti meta-analyysi, joka sisälsi tietoja yli 350 000 jalostamon työntekijästä, ei löytänyt tilastollisesti merkitsevää syöpäkuolleisuuden ylimäärää lukuun ottamatta melanoomakuolemien vähäistä lisääntymistä. Yhdysvalloissa tehty lisätutkimus sisälsi 50 vuoden seuranta-ajan yli 17 000 työntekijän keskuudessa. Tässä tutkimuksessa todettiin, että tämän kohortin keskuudessa ei ollut ylimääräistä kuolleisuutta työllisyyden vuoksi.

BTX tarkoittaa bentseeniä , tolueenia , ksyleeniä . Tämä on ryhmä tavallisia haihtuvia orgaanisia yhdisteitä (VOC), joita esiintyy öljynjalostamoympäristössä, ja ne toimivat paradigmana keskustellaksesi perusteellisemmin työperäisen altistuksen raja -arvoista, kemiallisesta altistumisesta ja jalostamoiden valvonnasta.

BTX -kemikaalien tärkein altistumisreitti on hengittäminen näiden kemikaalien alhaisen kiehumispisteen vuoksi. Suurin osa BTX: n kaasumaisesta tuotannosta tapahtuu säiliön puhdistuksen ja polttoaineen siirron aikana, mikä aiheuttaa näiden kemikaalien kaasun poistumisen ilmaan. Altistuminen voi tapahtua myös nieltynä saastuneen veden kautta, mutta tämä on epätodennäköistä työympäristössä. Myös ihon kautta tapahtuva altistuminen ja imeytyminen on mahdollista, mutta se on epätodennäköisempää työympäristössä, jossa on asianmukaiset henkilökohtaiset suojavarusteet.

Yhdysvalloissa työturvallisuus- ja työterveyshallinto (OSHA), National Institute for Occupational Safety and Health (NIOSH) ja American Conference of Governmental Industrial Hygienists (ACGIH) ovat kaikki vahvistaneet työperäisen altistuksen raja -arvot monille kemikaaleille. edellä, että työntekijät voivat altistua öljynjalostamoille.

| OSHA PEL (8 tunnin TWA) | CalOSHA PEL (8 tunnin TWA) | NIOSH REL (10 tunnin TWA) | ACGIH TLV (8 tunnin TWA) | |

|---|---|---|---|---|

| Bentseeni | 10 ppm | 1 ppm | 1 ppm | 0,5 ppm |

| Tolueeni | 10 ppm | 1 ppm | 10 ppm | 1 ppm |

| Ksyleeni | 100 ppm | 100 ppm | 100 ppm | 100 ppm |

Erityisesti bentseenillä on useita biomarkkereita, jotka voidaan mitata altistumisen määrittämiseksi. Itse bentseeni voidaan mitata hengityksestä, verestä ja virtsasta, ja metaboliitit, kuten fenoli , t , t -mukonihappo ( t , t MA) ja S -fenyylimerkaptuurihappo ( s PMA), voidaan mitata virtsasta. Sen lisäksi, että altistumistasoja seurataan näiden biomarkkereiden kautta, OSHA edellyttää työnantajilta säännöllisiä verikokeita työntekijöille varmistaakseen varhaisia merkkejä joistakin pelätyistä hematologisista tuloksista, joista yleisimmin tunnustettu on leukemia . Vaadittava testaus sisältää täydellisen verenmäärityksen, jossa on soluerot ja perifeerinen verikoe "säännöllisesti". Näiden testien hyödyllisyyttä tukevat muodolliset tieteelliset tutkimukset.

Mahdollinen kemiallinen altistuminen prosessin mukaan

| Käsitellä asiaa | Mahdollinen kemiallinen altistuminen | Yhteiset terveysongelmat |

| Liuottimen uuttaminen ja vahanpoisto | Fenoli | Neurologiset oireet, lihasheikkous, ihon ärsytys. |

| Furfuraali | Ihoärsytys | |

| Glykolit | Keskushermoston masennus, heikkous, silmien, ihon, nenän, kurkun ärsytys. | |

| Metyylietyyliketoni | Hengitysteiden ärsytys, yskä, hengenahdistus, keuhkoödeema. | |

| Lämpöhalkeilu | Rikkivety | Hengitysteiden ärsytys, päänsärky, näköhäiriöt, silmäkipu. |

| Hiilimonoksidi | Elektrokardiogrammin muutokset, syanoosi, päänsärky, heikkous. | |

| Ammoniakki | Hengitysteiden ärsytys, hengenahdistus, keuhkoödeema, ihon palovammat. | |

| Katalyyttinen krakkaus | Rikkivety | Hengitysteiden ärsytys, päänsärky, näköhäiriöt, silmäkipu. |

| Hiilimonoksidi | Elektrokardiogrammin muutokset, syanoosi, päänsärky, heikkous. | |

| Fenoli | Neurologiset oireet, lihasheikkous, ihon ärsytys. | |

| Ammoniakki | Hengitysteiden ärsytys, hengenahdistus, keuhkoödeema, ihon palovammat. | |

| Mercaptan | Syanoosi ja narkoosi, hengitysteiden, ihon ja silmien ärsytys. | |

| Nikkelikarbonyyli | Päänsärky, teratogeeni, heikkous, rinta-/vatsakipu, keuhko- ja nenäsyöpä. | |

| Katalyyttinen uudistus | Rikkivety | Hengitysteiden ärsytys, päänsärky, näköhäiriöt, silmäkipu. |

| Bentseeni | Leukemia, hermostovaikutukset, hengitysoireet. | |

| Isomerointi | Suolahappo | Ihovaurio, hengitysteiden ärsytys, silmien palovammat. |

| Vetykloridi | Hengitysteiden ärsytys, ihon ärsytys, silmien palovammat. | |

| Polymerointi | Natriumhydroksidia | Limakalvojen ärsytys, iho, keuhkotulehdus. |

| Fosforihappo | Iho, silmä, hengitysteiden ärsytys. | |

| Alkylointi | Rikkihappo | Silmien ja ihon palovammat, keuhkoödeema. |

| Fluorivetyhappoa | Luun muutokset, ihon palovammat, hengitysteiden vauriot. | |

| Makeuttaminen ja hoito | Rikkivety | Hengitysteiden ärsytys, päänsärky, näköhäiriöt, silmäkipu. |

| Natriumhydroksidia | Limakalvojen ärsytys, iho, keuhkotulehdus. | |

| Tyydyttymättömän kaasun talteenotto | Monoetanoliamiini (MEA) | Uneliaisuus, silmien, ihon ja hengitysteiden ärsytys. |

| Dietanoliamiini (DEA) | Sarveiskalvon nekroosi, ihon palovammat, silmien, nenän, kurkun ärsytys. | |

| Amiinihoito | Monoetanoliamiini (MEA) | Uneliaisuus, silmien, ihon ja hengitysteiden ärsytys. |

| Dietanoliamiini (DEA) | Sarveiskalvon nekroosi, ihon palovammat, silmien, nenän, kurkun ärsytys. | |

| Rikkivety | Hengitysteiden ärsytys, päänsärky, näköhäiriöt, silmäkipu. | |

| Hiilidioksidi | Päänsärky, huimaus, parestesia, huonovointisuus, takykardia . | |

| Tyydyttyneen kaasun poisto | Rikkivety | Hengitysteiden ärsytys, päänsärky, näköhäiriöt, silmäkipu. |

| Hiilidioksidi | Päänsärky, huimaus, parestesia, huonovointisuus, takykardia. | |

| Dietanoliamiini | Sarveiskalvon nekroosi, ihon palovammat, silmien, nenän, kurkun ärsytys. | |

| Natriumhydroksidia | Limakalvojen ärsytys, iho, keuhkotulehdus. | |

| Vedyn tuotanto | Hiilimonoksidi | Elektrokardiogrammin muutokset, syanoosi, päänsärky, heikkous. |

| Hiilidioksidi | Päänsärky, huimaus, parestesia, huonovointisuus, takykardia. |

Fysikaaliset vaarat

Työntekijät ovat vaarassa saada fyysisiä vammoja, koska öljynjalostamon suhteellisen lähellä on suuri määrä suuritehoisia koneita. Monien kemiallisten reaktioiden vaatima korkea paine tarjoaa myös mahdollisuuden paikallisiin järjestelmävikaan, mikä johtaa räjähtävien järjestelmän osien tylpään tai tunkeutuvaan traumaan.

Kuumuus on myös vaara. Jalostusprosessin tiettyjen reaktioiden asianmukaisen etenemisen edellyttämä lämpötila voi saavuttaa 870 ° C (1600 ° F). Kuten kemikaalienkin, käyttöjärjestelmä on suunniteltu suojaamaan tämä vaara turvallisesti vahingoittamatta työntekijää. Järjestelmähäiriöissä tämä on kuitenkin voimakas uhka työntekijöiden terveydelle. Huolena ovat sekä välittömät vammat kuumasairauden tai vamman vuoksi että tuhoisien palovammojen mahdollisuus, jos työntekijä joutuu kosketuksiin ylikuumennettujen reagenssejen/laitteiden kanssa.

Melu on toinen vaara. Jalostamot voivat olla erittäin äänekkäitä ympäristöjä, ja niiden on aiemmin osoitettu liittyvän työntekijöiden kuulon heikkenemiseen. Öljynjalostamon sisäympäristö voi nousta yli 90 dB: n tasolle . Yhdysvalloissa keskimäärin 90 dB on 8 tunnin työpäivän sallittu altistusraja (PEL). Melualtistukset, jotka ovat keskimäärin yli 85 dB 8 tunnin aikana, edellyttävät kuulonsuojeluohjelmaa, jolla arvioidaan säännöllisesti työntekijöiden kuulo ja edistetään sen suojaamista. Työntekijöiden kuulokyvyn säännöllinen arviointi ja asianmukaisesti tarkastettujen kuulonsuojainten uskollinen käyttö ovat olennaisia osia tällaisissa ohjelmissa.

Vaikka öljynjalostamot eivät olekaan teollisuudelle ominaisia, he voivat olla vaarassa myös ajoneuvoihin liittyvistä onnettomuuksista , koneisiin liittyvistä vammoista, suljetussa tilassa työskentelystä, räjähdyksistä/tulipaloista, ergonomisista vaaroista , vuorotyöhön liittyvistä unihäiriöistä ja putoaa.

Vaaran hallinta

Teoria hierarkia valvontaa voidaan soveltaa öljynjalostamoja, niiden pyrkiessä varmistamaan työturvallisuutta.

Eliminointi ja korvaaminen ovat epätodennäköisiä öljynjalostamoissa, koska monet raaka -aineista, jätteistä ja lopputuotteista ovat vaarallisia muodossa tai toisessa (esim. Syttyvä, syöpää aiheuttava).

Esimerkkejä teknisistä ohjaimista ovat palonilmaisin-/sammutusjärjestelmä , paine-/kemialliset anturit rakenteen eheyden menetyksen havaitsemiseksi/ennustamiseksi ja putkistojen asianmukainen huolto hiilivetyjen aiheuttaman korroosion estämiseksi (mikä johtaa rakenteelliseen vikaantumiseen). Muita esimerkkejä öljynjalostamoissa ovat teräskomponenttien rakentamisen jälkeinen suoja vermikuliitilla lämmön/palonkestävyyden parantamiseksi. Osastaminen voi auttaa estämään tulipalon tai muiden järjestelmien vikojen leviämisen muihin rakenteen alueisiin ja ehkäisemään vaarallisia reaktioita pitämällä eri kemikaalit erillään toisistaan, kunnes ne voidaan yhdistää turvallisesti oikeassa ympäristössä.

Hallinnollisiin tarkastuksiin kuuluu jalostamon siivous-, huolto- ja muutosprosessien huolellinen suunnittelu ja valvonta. Nämä tapahtuvat, kun monet tekniset hallintalaitteet on suljettu tai suljettu, ja ne voivat olla erityisen vaarallisia työntekijöille. Yksityiskohtainen koordinointi on tarpeen sen varmistamiseksi, että laitoksen yhden osan huolto ei aiheuta vaarallisia altistuksia huollon suorittaville tai muilla laitoksen alueilla työskenteleville. Monien mukana olevien kemikaalien erittäin helposti syttyvän luonteen vuoksi tupakointialueita valvotaan tiukasti ja ne sijoitetaan huolellisesti.

Henkilökohtaiset suojavarusteet (PPE) voivat olla tarpeen riippuen käsiteltävästä tai valmistettavasta kemikaalista. Erityistä varovaisuutta tarvitaan osittain valmistuneen tuotteen näytteenotossa, säiliön puhdistuksessa ja muissa edellä mainituissa korkean riskin tehtävissä. Tällainen toiminta voi joutua käyttämään läpäisemättömän päällysvaatteet, hapan huppu, kertakäyttöhaalarit jne Yleisemmin koko henkilöstöä toiminta-alueilla tulisi käyttää asianmukaisia kuulon ja näön suojelu , vältä vaatteita valmistettu palavaa materiaalia ( nylon , Dacron , akryyli- tai seokset) ja täyspitkät housut ja hihat.

Säännöt

Yhdysvallat

Öljynjalostamoiden työntekijöiden terveyttä ja turvallisuutta valvovat tiiviisti kansallisella tasolla sekä työturvallisuus- ja työterveyshallinto (OSHA) että kansallinen työturvallisuus- ja työterveyslaitos (NIOSH). Lisäksi liittovaltion valvontaan, Kalifornia n CalOSHA on ollut erityisen aktiivinen suojella työntekijöiden terveyttä teollisuudessa, ja noudattaa periaatetta vuonna 2017, joka edellyttää öljynjalostamoja suorittamaan 'hierarkia Hazard Controls Analysis' (katso edellä 'Hazard valvontaa' -osiossa ) kunkin prosessiturvallisuusriskin osalta. Turvallisuusmääräykset ovat johtaneet jalostusteollisuuden työntekijöiden loukkaantumisasteeseen keskimääräistä alhaisemmaksi. Yhdysvaltain työtilastoviraston raportissa 2018 ne osoittavat, että öljynjalostamojen työntekijöiden työtapaturmat ovat huomattavasti pienempiä (0,4 OSHA-kirjattavaa tapausta 100 kokopäiväistä työntekijää kohti) kuin kaikilla teollisuudenaloilla (3,1 tapausta), öljy ja kaasu louhinta (0,8 tapausta) ja öljyntuotanto yleensä (1,3 tapausta).

Alla on luettelo yleisimmistä säännöistä, joihin OSHA: n antamissa öljynjalostamojen turvallisuusviitteissä viitataan:

- Syttyvät ja palavat nesteet ( 29 CFR 1910.106 )

- HazCom -standardi ( 29 CFR 1910.1200 )

- Sallitut tilat ( 29 CFR 1910.146 )

- Vaaralliset (luokitellut) paikat ( 29 CFR 1910.307 )

- Henkilönsuojaimet (PPE) -standardi ( 29 CFR 1910.132 )

- Vaarallisen energian hallinta (lukitus/tunnistus) -standardi ( 29 CFR 1910.147 )

Korroosio

Metallikomponenttien korroosio on merkittävä tehottomuustekijä jalostusprosessissa. Koska se johtaa laitteiden vikaantumiseen, se on jalostamon huoltoaikataulun ensisijainen tekijä. Yhdysvaltojen öljyteollisuuden korroosioon liittyvien välittömien kustannusten arvioitiin vuonna 1996 olevan 3,7 miljardia dollaria.

Jalostusprosessissa esiintyy korroosiota eri muodoissa, kuten vesipisaroiden pistekorroosiota, vedyn haurastumista ja sulfidien aiheuttamaa jännityskorroosiota. Materiaalien kannalta hiiliterästä käytetään yli 80 prosentissa jalostamon osista, mikä on edullista sen alhaisten kustannusten vuoksi. Hiiliteräs kestää yleisimpiä korroosiomuotoja, erityisesti hiilivetyjen epäpuhtauksia alle 205 ° C: n lämpötiloissa, mutta muut syövyttävät kemikaalit ja ympäristöt estävät sen käytön kaikkialla. Yleisiä korvaavia materiaaleja ovat vähän seostetut teräkset, jotka sisältävät kromia ja molybdeeniä , ja ruostumattomat teräkset, jotka sisältävät enemmän kromia, käsittelevät syövyttäviä ympäristöjä. Kalliimpia materiaaleja, joita käytetään nikkeli , titaani , ja kuparin seokset. Nämä säästetään ensisijaisesti ongelmallisimmille alueille, joilla on erittäin korkeita lämpötiloja ja/tai erittäin syövyttäviä kemikaaleja.

Korroosiota torjuu monimutkainen valvontajärjestelmä, ennaltaehkäisevät korjaukset ja huolellinen materiaalien käyttö. Valvontamenetelmiin kuuluvat sekä huollon aikana tehdyt offline -tarkistukset että online -valvonta. Offline -tarkastukset mittaavat korroosiota sen ilmenemisen jälkeen ja kertovat insinöörille, milloin laitteet on vaihdettava, keräämiensä historiallisten tietojen perusteella. Tätä kutsutaan ennaltaehkäiseväksi hallintoksi.

Online -järjestelmät ovat nykyaikaisempaa kehitystä ja mullistavat korroosion lähestymistavan. Online -korroosionvalvontatekniikoita on useita, kuten lineaarinen polarisaatiokestävyys, sähkökemiallinen melu ja sähkövastus. Verkkoseurannassa raportointiprosentit ovat yleensä olleet hitaita (minuutteja tai tunteja), ja prosessiolosuhteet ja virhelähteet ovat rajoittaneet sitä, mutta uudemmat tekniikat voivat ilmoittaa nopeudet jopa kaksi kertaa minuutissa paljon tarkemmin (kutsutaan reaaliaikaiseksi seurannaksi) . Näin prosessinsinöörit voivat käsitellä korroosiota toisena prosessimuuttujana, joka voidaan optimoida järjestelmässä. Välittömät reaktiot prosessin muutoksiin mahdollistavat korroosiomekanismien hallinnan, joten ne voidaan minimoida ja samalla maksimoida tuotantoteho. Ihanteellisessa tilanteessa, jos online-korroosiotiedot ovat täsmällisiä ja reaaliaikaisia, mahdollistetaan korkean korroosionopeuden aiheuttavien olosuhteiden tunnistaminen ja vähentäminen. Tätä kutsutaan ennustavaksi hallintaksi.

Materiaalimenetelmiin kuuluu sopivan materiaalin valinta sovellukseen. Alueilla, joilla on minimaalinen korroosio, edullisia materiaaleja suositellaan, mutta kun huonoa korroosiota voi esiintyä, on käytettävä kalliimpia mutta pidempiaikaisia materiaaleja. Muut materiaalimenetelmät ovat suojaavia esteitä syövyttävien aineiden ja laitteiden metallien välillä. Nämä voivat olla joko tulenkestävää materiaalia, kuten tavallista portland-sementtiä, tai muuta erityistä haponkestävää sementtiä, joka ammutaan astian sisäpinnalle. Saatavana on myös kalliiden metallien ohuita päällysteitä, jotka suojaavat halvempaa metallia korroosiolta ilman paljon materiaalia.

Katso myös

- Happokaasu

- H-Bio

- AP 42 Ilmansaastepäästötekijöiden kokoaminen

- API öljyn ja veden erotin

- Biojalostamo

- Etanolipolttoaine

- Butanolipolttoaine

- Kaasuputki

- Teollisuuden jäteveden käsittely

- K -kerroin raakaöljyn jalostus

- Luettelo öljynjalostamoista

- Maakaasun käsittely

- Kansallinen työtutkimusohjelma Öljyn ja kaasun louhintaneuvosto

- Nelsonin monimutkaisuusindeksi

- Hapan kaasu

- Raakaöljyn tislaus ilmakehässä

Viitteet

Ulkoiset linkit

- Interaktiivinen kartta Yhdistyneen kuningaskunnan jalostamoista

- Haettava Yhdysvaltojen jalostamon kartta

- Täydellinen ja yksityiskohtainen jalostamon kuvaus

- Ecomuseum Bergslagen - Oljeönin historia, Ruotsi

- Fueling Profits: Report on Industry Consolidation (Amerikan kuluttajajärjestön julkaisu)

- Hintapiikit, ylimääräiset voitot ja tekosyyt (Amerikan kuluttajajärjestön julkaisu)

- Öljynjalostuksen perusteet Raakaöljyn jalostusprosessin yleiskatsaus

- Jalostetaan NZ -oppimiskeskuksen öljynjalostamon prosessianimaatioita, videoita ja 360 asteen katselukertoja

- LUETTELO Kuivaprosessoinnin jäännösöljyn päivitysstrategiat: uusi talteenottovaihtoehto