Polyeteeni - Polyethylene

|

|

|

|

|

|

| Nimet | |

|---|---|

|

IUPAC -nimi

Polyeteeniä tai polyeteeniä

|

|

| Muut nimet

Polyeteeni

Polythene |

|

| Tunnisteet | |

| Lyhenteet | PE |

| ChemSpider | |

| ECHA InfoCard |

100.121.698 |

| KEGG | |

| MeSH | Polyeteeni |

|

PubChem CID

|

|

|

CompTox -kojelauta ( EPA )

|

|

| Ominaisuudet | |

| (C 2 H 4 ) n | |

| Tiheys | 0,88–0,96 g/cm 3 |

| Sulamispiste | 115–135 ° C (239–275 ° F; 388–408 K) |

| loki P | 1,02620 |

| −9,67 × 10 −6 ( HDPE , SI, 22 ° C) | |

|

Ellei toisin mainita, tiedot on annettu materiaaleista niiden normaalitilassa (25 ° C: ssa, 100 kPa). |

|

| Infobox -viitteet | |

| Osa sarjasta |

| Kuitu |

|---|

|

| Luonnonkuidut |

| Tekokuidut |

Polyeteeni tai polyeteeni (lyhennetty PE ; IUPAC -nimi polyeteeni tai poly (metyleeni) ) on nykyään yleisin muovi . Se on polymeeri, jota käytetään pääasiassa pakkaamiseen ( muovipussit , muovikalvot , geomembraanit ja astiat, mukaan lukien pullot jne.). Vuodesta 2017 lähtien polyeteenihartseja valmistetaan vuosittain yli 100 miljoonaa tonnia , mikä on 34 prosenttia koko muovimarkkinoista.

Monet polyeteenilajit tunnetaan, ja useimpien kemiallinen kaava (C 2 H 4 ) n . PE on yleensä seos samanlainen polymeerien ja etyleenin , jossa on eri arvoja n . Se voi olla pienitiheyksinen tai tiheä : pienitiheyksinen polyeteeni suulakepuristetaan käyttämällä korkeaa painetta (1000–5000 atm ) ja korkeaa lämpötilaa (520 kelviniä ), kun taas suuritiheyksinen polyeteeni suulakepuristetaan matalalla paineella (6–7 atm) ja matala lämpötila (333–343 K). Polyeteeni on yleensä kestomuovia , mutta sitä voidaan muuttaa lämpökovettuvaksi esimerkiksi ristisilloitetussa polyeteenissä .

Historia

Polyeteenin syntetisoi ensimmäisenä saksalainen kemisti Hans von Pechmann , joka valmisti sen vahingossa vuonna 1898 tutkiessaan diatsometaania . Kun hänen kollegansa Eugen Bambergin ja Friedrich Tschirner tunnettu valkoisista vahamainen aine, joka hän oli luonut, he huomasivat, että se sisälsi pitkän CH 2 - ketjut ja kutsutaan sitä polymetyleeniryhmistä .

Ensimmäisen teollisesti käytännöllisen polyeteenisynteesin (diatsometaani on tunnetusti epävakaa aine, jota yleensä vältetään teollisessa käytössä) löysivät jälleen vahingossa vuonna 1933 Eric Fawcett ja Reginald Gibson Imperial Chemical Industries (ICI) -tehtaalla Northwichissa , Englannissa. Kun eteenin ja bentsaldehydin seokseen kohdistettiin erittäin korkea paine (useita satoja ilmakehiä ), ne tuottivat jälleen valkoista, vahamaista materiaalia. Koska reaktio oli alkanut laitteiden laitteissa olevan hapen kontaminaation jälkeen, kokeen toistaminen oli aluksi vaikeaa. Vasta vuonna 1935 toinen ICI-kemisti, Michael Perrin , kehitti tämän onnettomuuden toistettavaksi korkeapainesynteesiksi polyeteenille, josta tuli perusta teolliselle pienitiheyksiselle polyeteenille ( LDPE ) vuonna 1939. pienihäviöiset ominaisuudet erittäin suurtaajuusradioaaltoja, kaupalliseen jakeluun Britanniassa keskeytettiin maailmansodan syttymistä II, salaisuuden käyttöön, ja uusi prosessi käytettiin tuottaa eristys UHF ja SHF koaksiaalikaapeleita ja tutka sarjaa. Toisen maailmansodan aikana tehtiin lisätutkimuksia ICI-prosessista, ja vuonna 1944 Du Pont Sabine Riverissä, Texasissa ja Bakelite Corporation Charlestonissa, Länsi-Virginiassa, aloittivat suuren mittakaavan kaupallisen tuotannon ICI: n lisenssillä.

Merkittävä läpimurto polyeteenin kaupallisessa tuotannossa alkoi kehittämällä katalyyttejä, jotka edistivät polymeroitumista miedoissa lämpötiloissa ja paineissa. Ensimmäinen näistä oli perustuvan katalyytin kromitrioksidia löysi vuonna 1951 Robert Banks ja J. Paul Hogan on Phillips Petroleum . Vuonna 1953 Saksan kemisti Karl Ziegler kehitetty katalyyttinen järjestelmä, joka perustuu titaani halogenidit ja organoalumiiniyhdisteistä, joka toimi vieläkin lievemmissä olosuhteissa kuin Phillips katalyytti. Phillips -katalyytti on kuitenkin halvempi ja helpompi työskennellä, ja molempia menetelmiä käytetään voimakkaasti teollisesti. 1950-luvun loppuun mennessä sekä Phillips- että Ziegler- tyyppisiä katalyyttejä käytettiin suuritiheyksisen polyeteenin (HDPE) valmistukseen. 1970 -luvulla Ziegler -järjestelmää parannettiin lisäämällä magnesiumkloridia . Walter Kaminsky ja Hansjörg Sinn raportoivat vuonna 1976 katalyyttisistä järjestelmistä, jotka perustuvat liukoisiin katalyytteihin, metalloseeneihin . Ziegler ja metalloseeni-katalyytit perheet ovat osoittautuneet erittäin joustava kopolymeroidaan eteeniä muiden olefiinien ja ovat perusta laaja polyeteenin hartsien saatavilla nykyään, mukaan lukien erittäin pienitiheyksinen polyeteeni ja lineaarinen pienitiheyksinen polyeteeni . Tällaiset hartsit, UHMWPE-kuitujen muodossa , ovat (vuodesta 2005 alkaen) alkaneet korvata aramideja monissa erittäin lujissa sovelluksissa.

Ominaisuudet

Polyeteenin ominaisuudet voidaan jakaa mekaanisiin, kemiallisiin, sähköisiin, optisiin ja lämpöominaisuuksiin.

Mekaaninen

Polyeteenillä on alhainen lujuus, kovuus ja jäykkyys, mutta sillä on korkea sitkeys ja iskunkestävyys sekä alhainen kitka. Se osoittaa voimakasta ryömimistä jatkuvan voiman alla, jota voidaan vähentää lisäämällä lyhyitä kuituja. Se tuntuu vahamaiselta kosketettaessa.

Lämpö

Polyeteenin kaupallista soveltuvuutta rajoittaa sen alhainen sulamispiste verrattuna muihin kestomuoviin. Yleisten kaupallisten keskipitkän ja tiheän polyeteenin laatujen sulamispiste on tyypillisesti alueella 120-130 ° C (248-266 ° F). Keskimääräisen kaupallisen pienitiheyksisen polyeteenin sulamispiste on tyypillisesti 105-115 ° C (221-239 ° F). Nämä lämpötilat vaihtelevat voimakkaasti polyeteenityypin mukaan, mutta polyeteenin sulamisen teoreettinen yläraja on raportoitu olevan 144-146 ° C (291-295 ° F).

Kemiallinen

Polyeteeni koostuu ei-polaarisista, tyydyttyneistä, suurimolekyylipainoisista hiilivedyistä. Siksi sen kemiallinen käyttäytyminen on samanlainen kuin parafiini . Yksittäiset makromolekyylit eivät ole kovalenttisesti sidoksissa toisiinsa. Symmetrisen molekyylirakenteensa vuoksi niillä on taipumus kiteytyä; Yleensä polyeteeni on osittain kiteinen . Suurempi kiteisyys lisää tiheyttä sekä mekaanista ja kemiallista vakautta.

Vakiomenetelmä muovitiheyden testaamiseksi on ISO 1183 osa 2 (kaltevuuspylväät) tai vaihtoehtoisesti ISO 1183 osa 1 ( MVS2PRO tiheysanalysaattori ).

Useimmilla LDPE- , MDPE- ja HDPE -laatuilla on erinomainen kemiallinen kestävyys. Kiteiset näytteet eivät liukene huoneenlämmössä. Polyeteeni (muu kuin ristisilloitettu polyetyleeni) voidaan tavallisesti liuottaa korkeissa lämpötiloissa aromaattisiin hiilivetyihin , kuten tolueeniin tai ksyleeniin , tai kloorattuihin liuottimiin, kuten trikloorietaani tai triklooribentseeni .

Polyeteeni ei ime melkein vettä . Kaasun ja vesihöyryn läpäisevyys (vain polaariset kaasut) on pienempi kuin useimpien muovien; toisaalta happi , hiilidioksidi ja aromit voivat päästä sen helposti läpi.

PE voi muuttua hauraaksi altistuessaan auringonvalolle, hiilimustaa käytetään yleensä UV -stabilointiaineena.

Polyeteeni palaa hitaasti sinisellä liekillä, jonka kärki on keltainen, ja siitä tulee parafiinin haju (samanlainen kuin kynttilän liekki). Materiaali palaa edelleen poistettaessa liekinlähde ja muodostaa tippua.

Polyeteeniä ei voi painaa tai liimata liimalla ilman esikäsittelyä. Erittäin lujat liitokset saavutetaan helposti muovihitsauksella .

Sähköinen

Polyeteeni on hyvä sähköeriste . Se tarjoaa hyvän sähköisen puunkestävyyden ; siitä tulee kuitenkin helposti sähköstaattinen varaus (jota voidaan vähentää lisäämällä grafiittia , hiilimustaa tai antistaattisia aineita ).

Optinen

Lämpöhistoriasta ja kalvonpaksuudesta riippuen PE voi vaihdella lähes kirkkaasta ( läpinäkyvästä ), maitomaisesta läpinäkymättömästä ( läpikuultava ) ja läpinäkymättömästä . LDPE: llä on suurin, LLDPE: llä hieman vähemmän ja HDPE: llä vähiten läpinäkyvyyttä. Kristalliitit heikentävät läpinäkyvyyttä, jos ne ovat suurempia kuin näkyvän valon aallonpituus.

Valmistusprosessi

Monomeeri

Ainesosa tai monomeeri on eteeni ( IUPAC -nimi eteeni), kaasumainen hiilivety, jolla on kaava C 2 H 4 , jota voidaan pitää metyleeniryhmien parina ( - CH

2-) kytketty toisiinsa. Tyypilliset PE -puhtauden spesifikaatiot ovat <5 ppm veden, hapen ja muiden alkeenien osalta . Kontaminanttien hyväksyttävä ovat N 2 , etaania (yhteinen edeltäjä etyleeni), ja metaani. Eteeniä valmistetaan yleensä petrokemian lähteistä, mutta sitä syntyy myös kuivattamalla etanolia.

Polymerointi

Etyleenin polymeroituminen polyeteeniksi kuvataan seuraavalla kemiallisella yhtälöllä :

Eteeni on vakaa molekyyli, joka polymeroituu vain joutuessaan kosketuksiin katalyyttien kanssa. Muuntaminen on erittäin eksotermistä . Koordinaatiopolymerointi on yleisin tekniikka, mikä tarkoittaa, että käytetään metalliklorideja tai metallioksideja. Yleisimpiä katalyyttejä ovat titaani (III) kloridi , ns. Ziegler-Natta-katalyytit . Toinen yleinen katalyytti on Phillips -katalyytti , joka valmistetaan saostamalla kromi (VI) oksidia piidioksidille. Polyeteeniä voidaan valmistaa radikaalipolymeroinnilla , mutta tällä reitillä on vain rajallinen hyöty ja se vaatii tyypillisesti korkeapainelaitetta.

Liittyminen

Yleisesti käytettyjä menetelmiä polyeteeniosien liittämiseksi yhteen ovat:

- Hitsaus

- Kiinnitys

-

Liimat

-

Paineherkkä liima (PSA)

- Liuotintyyppisten PSA-yhdisteiden hajoaminen

- Polyuretaani kontaktiliimoja

- Kaksiosainen polyuretaani

- Epoksiliimat

- Kuumasulatetut liimat

-

Paineherkkä liima (PSA)

Liimoja ja liuottimia käytetään harvoin, koska polyeteeni on ei -polaarinen ja kestää hyvin liuottimia. Paineherkät liimat (PSA) ovat mahdollisia, jos pinnan kemiaa tai varausta muutetaan plasman aktivoinnilla , liekki- tai koronakäsittelyllä .

Luokitus

Polyeteeni luokitellaan sen tiheyden ja haarautumisen mukaan . Sen mekaaniset ominaisuudet riippuvat merkittävästi muuttujista, kuten haarautumisen laajuudesta ja tyypistä, kiderakenteesta ja molekyylipainosta . Polyeteeniä on useita tyyppejä:

- Erittäin suurimolekyylipainoinen polyeteeni (UHMWPE)

- Erittäin pienimolekyylipainoinen polyeteeni (ULMWPE tai PE-WAX)

- Suurimolekyylipainoinen polyeteeni (HMWPE)

- Suuritiheyksinen polyeteeni (HDPE)

- Suuritiheyksinen ristisilloitettu polyeteeni (HDXLPE)

- Silloitettu polyeteeni (PEX tai XLPE)

- Keskitiheä polyeteeni (MDPE)

- Lineaarinen pienitiheyksinen polyeteeni (LLDPE)

- Pienitiheyksinen polyeteeni (LDPE)

- Erittäin pienitiheyksinen polyeteeni (VLDPE)

- Kloorattu polyeteeni (CPE)

Mitä tulee myytyihin määriin, tärkeimmät polyeteenilaadut ovat HDPE, LLDPE ja LDPE.

Erittäin korkea molekyylipaino (UHMWPE)

UHMWPE on polyeteeniä, jonka molekyylipaino on miljoonia, yleensä 3,5-7,5 miljoonaa amu . Suuri molekyylipaino tekee siitä erittäin sitkeän materiaalin, mutta johtaa ketjujen vähemmän tehokkaaseen pakkaamiseen kiderakenteeseen, mistä on osoituksena tiheydet, jotka ovat pienempiä kuin suuritiheyksinen polyeteeni (esimerkiksi 0,930–0,935 g/cm 3 ). UHMWPE voidaan valmistaa millä tahansa katalyytitekniikalla, vaikka Ziegler -katalyytit ovat yleisimpiä. Erinomaisen sitkeytensä, leikkauksensa, kulumisensa ja erinomaisen kemikaalinkestävyytensä vuoksi UHMWPE: tä käytetään monenlaisiin sovelluksiin. Näitä ovat tölkkien ja pullojen käsittelykoneiden osat, kutomakoneiden liikkuvat osat, laakerit, hammaspyörät, keinotekoiset liitokset, jäähallien reunansuojaus, teräsvaijerien vaihtaminen aluksissa ja teurastajien leikkuulaudat. Se on yleisesti käytetty rakentamiseen nivelen osien implantteja käytetään lonkan ja polven tilalle . Kuten kuitua , se kilpailee aramidi vuonna luodinkestäviä liivejä .

Suuri tiheys (HDPE)

HDPE määritellään tiheydellä, joka on suurempi tai yhtä suuri kuin 0,941 g/cm 3 . HDPE: llä on alhainen haarautumisaste. Suurin osa lineaarisista molekyyleistä pakkaa hyvin yhteen, joten molekyylien väliset voimat ovat voimakkaampia kuin erittäin haarautuneissa polymeereissä. HDPE: tä voidaan valmistaa kromi /piidioksidikatalysaattoreilla, Ziegler -Natta -katalyytteillä tai metalloseenikatalyyteillä ; valitsemalla katalyytit ja reaktio -olosuhteet, esiintyvää pientä haarautumista voidaan hallita. Nämä katalyytit mieluummin muodostavat vapaita radikaaleja kasvavien polyeteenimolekyylien päihin. Ne aiheuttavat uusien eteenimonomeerien lisäämisen molekyylien päihin pikemminkin kuin keskelle, aiheuttaen lineaarisen ketjun kasvua.

HDPE: llä on suuri vetolujuus. Sitä käytetään tuotteissa ja pakkauksissa, kuten maitokannuissa, pesuainepulloissa, voin altaissa, roska -astioissa ja vesiputkissa . Kolmannes kaikista leluista on valmistettu HDPE: stä. Vuonna 2007 HDPE: n kulutus maailmanlaajuisesti oli yli 30 miljoonaa tonnia.

Silloitettu (PEX tai XLPE)

PEX on keskipitkän tai suuren tiheyden omaava polyeteeni, joka sisältää ristisilloitussidoksia, jotka on lisätty polymeerirakenteeseen ja joka muuttaa kestomuovin lämpökovettuvaksi . Polymeerin korkean lämpötilan ominaisuudet paranevat, sen virtaus vähenee ja sen kemiallinen kestävyys paranee. PEX: ää käytetään joissakin juomavesijärjestelmissä, koska materiaalista valmistetut putket voidaan laajentaa sopimaan metallinipan päälle ja se palaa hitaasti alkuperäiseen muotoonsa muodostaen pysyvän, vedenpitävän liitoksen.

Keskitiheys (MDPE)

MDPE määritellään tiheysalueella 0,926–0,940 g/cm 3 . MDPE voidaan valmistaa kromi/piidioksidikatalyytillä, Ziegler -Natta -katalyytillä tai metalloseenikatalyytillä. MDPE: llä on hyvät isku- ja pudotuskestävyysominaisuudet. Se on myös vähemmän loviherkkä kuin HDPE; murtumiskestävyys on parempi kuin HDPE. MDPE: tä käytetään tyypillisesti kaasuputkissa ja liittimissä, säkeissä, kutistekalvossa, pakkauskalvossa, kantokasseissa ja ruuvisulkimissa.

Lineaarinen pienitiheys (LLDPE)

LLDPE määritellään tiheysalueella 0,915–0,925 g/cm 3 . LLDPE on olennaisesti lineaarinen polymeeri, jolla on huomattava määrä lyhyitä haaroja. Yleensä se valmistetaan kopolymeroimalla eteeni lyhytketjuisten alfa-olefiinien kanssa (esimerkiksi 1-buteeni , 1-hekseeni ja 1-okteeni ). LLDPE: llä on suurempi vetolujuus kuin LDPE: llä, ja sillä on suurempi isku- ja lävistyskestävyys kuin LDPE: llä. Pienempiä kalvoja voidaan puhaltaa verrattuna LDPE: hen, jolloin ne kestävät paremmin ympäristörasitusta , mutta ne eivät ole yhtä helppoja käsitellä. LLDPE: tä käytetään pakkauksissa, erityisesti pussien ja arkkien kalvoissa. Pienempää paksuutta voidaan käyttää verrattuna LDPE: hen. Sitä käytetään kaapelipäällysteisiin, leluihin, kansiin, kauhoihin, astioihin ja putkiin. Vaikka muita sovelluksia on saatavilla, LLDPE: tä käytetään pääasiassa kalvosovelluksissa sen sitkeyden, joustavuuden ja suhteellisen läpinäkyvyyden vuoksi. Tuoteesimerkkejä ovat maatalouskalvot, Saran -kääre ja kuplapakkaus monikerroksisiin ja komposiittikalvoihin. Vuonna 2013 LLDPE -maailmanmarkkinoiden volyymi oli 40 miljardia dollaria.

Pienitiheyksinen (LDPE)

LDPE määritellään tiheysalueella 0,910–0,940 g/cm 3 . LDPE: llä on korkea lyhyt- ja pitkäketjuinen haarautuminen, mikä tarkoittaa, että ketjut eivät myöskään pakkaa kiderakenteeseen . Sillä on siksi vähemmän voimakkaita molekyylien välisiä voimia, koska hetkellinen dipoli-indusoitu dipolivetovoima on vähemmän. Tämä johtaa pienempään vetolujuuteen ja parempaan taipuisuuteen . LDPE syntyy vapaiden radikaalien polymeroinnilla . Suuri haarautuminen pitkillä ketjuilla antaa sulatetulle LDPE: lle ainutlaatuiset ja toivottavat virtausominaisuudet. LDPE: tä käytetään sekä jäykissä astioissa että muovikalvoissa, kuten muovipusseissa ja kalvokääreissä. Vuonna 2013 maailmanlaajuisten LDPE -markkinoiden volyymi oli lähes 33 miljardia dollaria.

LDPE: n valmistuksessa käytetty radikaalipolymerointiprosessi ei sisällä katalyyttiä, joka "valvoo" kasvavien PE -ketjujen radikaalikohtia. (HDPE -synteesissä radikaalikohdat ovat PE -ketjujen päissä, koska katalyytti vakauttaa niiden muodostumisen päissä.) Toissijaiset radikaalit (ketjun keskellä) ovat vakaampia kuin primaariset radikaalit (ketjun lopussa) ketju) ja tertiääriset radikaalit (haaroituspisteessä) ovat vielä vakaampia. Aina kun eteenimonomeeri lisätään, se luo primaarisen radikaalin, mutta usein nämä järjestyvät uudelleen muodostaen vakaampia toissijaisia tai tertiäärisiä radikaaleja. Etyleenimonomeerien lisääminen toissijaisiin tai tertiäärisiin kohtiin luo haarautumisen.

Erittäin pieni tiheys (VLDPE)

VLDPE määritellään tiheysalueella 0,880–0,915 g/cm 3 . VLDPE on olennaisesti lineaarinen polymeeri, jolla on korkeat lyhytketjuiset haarat, ja se valmistetaan tavallisesti kopolymeroimalla eteeni lyhytketjuisten alfa-olefiinien kanssa (esimerkiksi 1-buteeni, 1-hekseeni ja 1-okteeni). VLDPE valmistetaan yleisimmin käyttämällä metalloseenikatalyyttejä, koska nämä katalyytit osoittavat suurempaa komonomeerin sisällyttämistä. VLDPE -yhdisteitä käytetään letkuihin ja letkuihin, jää- ja pakastepusseihin, elintarvikepakkauksiin ja stretch -kääreisiin sekä iskunmuokkaimiin, kun niitä sekoitetaan muiden polymeerien kanssa.

Viime aikoina paljon tutkimustoimintaa on keskittynyt polyeteenissä olevien pitkäketjuisten haarojen luonteeseen ja jakautumiseen. HDPE: ssä suhteellisen pieni määrä näistä haaroista, ehkä yksi sadasta tai tuhannesta oksasta runkokalvon hiiltä kohti, voi vaikuttaa merkittävästi polymeerin reologisiin ominaisuuksiin.

Kopolymeerit

Alfa-olefiinien kanssa tapahtuvan kopolymeroinnin lisäksi eteeni voidaan kopolymeroida monenlaisten muiden monomeerien ja ionikoostumuksen kanssa, joka luo ionisoituneita vapaita radikaaleja. Yleisiä esimerkkejä ovat vinyyliasetaatti (saatu tuote on etyleeni-vinyyliasetaatti -kopolymeeri , tai EVA, laajalti käytetty urheilullinen kengänpohjan vaahtoaa) ja erilaisia akrylaatteja . Akryylikopolymeerin käyttökohteita ovat pakkaukset ja urheiluvälineet sekä sementintuotannossa käytettävä superplastisoija .

Polyetyleenityypit

"Polyeteenin" erityiset materiaaliominaisuudet riippuvat sen molekyylirakenteesta. Molekyylipaino ja kiteisyys ovat merkittävimmät tekijät; kiteisyys puolestaan riippuu molekyylipainosta ja haarautumisasteesta. Mitä vähemmän polymeeriketjut ovat haarautuneet ja mitä pienempi molekyylipaino, sitä suurempi on polyeteenin kiteisyys. Kiteisyys vaihtelee 35%: sta (PE-LD/PE-LLD) 80%: iin (PE-HD). Polyeteenin tiheys on 1,0 g/cm 3 kiteisillä alueilla ja 0,86 g/cm 3 amorfisilla alueilla. Tiheyden ja kiteisyyden välillä on lähes lineaarinen suhde.

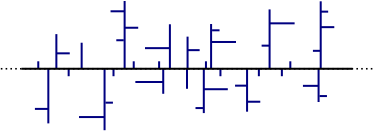

Eri tyyppisten polyeteenien haarautumisaste voidaan esittää kaavamaisesti seuraavasti:

| PE-HD |

|

| PE-LLD | |

| PE-LD |

|

Kuvassa on polyeteenirungot, lyhytketjuiset oksat ja sivuketjuhaarot. Polymeeriketjut on esitetty lineaarisesti.

Ketjun oksat

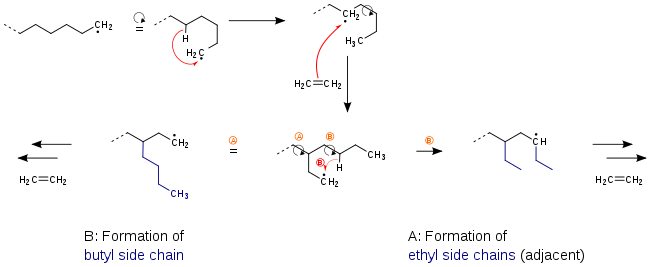

Polyeteenin ominaisuudet riippuvat suuresti ketjuhaarojen tyypistä ja lukumäärästä. Ketjun haarat puolestaan riippuvat käytetystä prosessista: joko korkeapaineprosessi (vain PE-LD) tai matalapaineprosessi (kaikki muut PE-laadut). Pienitiheyksinen polyeteeni valmistetaan suurpaineprosessilla radikaalipolymeroinnilla, jolloin muodostuu lukuisia lyhyen ketjun haaroja sekä pitkäketjuisia haaroja. Lyhytketjuiset haarat muodostuvat molekyylisisäisistä ketjunsiirtoreaktioista , ne ovat aina butyyli- tai etyyliketjuhaaroja , koska reaktio etenee seuraavan mekanismin jälkeen:

Ympäristöasiat

Polyeteeniä valmistetaan eteenistä, ja vaikka eteeniä voidaan tuottaa uusiutuvista luonnonvaroista , se saadaan pääasiassa öljystä tai maakaasusta .

Lisäksi polyeteenin laaja käyttö aiheuttaa vaikeuksia jätehuollolle, jos sitä ei kierrätetä. Polyeteeni, kuten muutkin synteettiset muovit, ei ole helposti biohajoava, joten sitä kertyy kaatopaikoille . Kierrätys on helpompaa, jos se on merkitty kierrätyskoodilla . Tämä voi olla "PE" tai "02" ("muovinumero 2") PE-HD: lle ja "04" ("muovinumero 4") PE-LD: lle.

Japanissa muovista eroaminen ympäristöystävällisellä tavalla oli suurin ongelma, josta keskusteltiin, kunnes Fukushiman ydinonnettomuudesta vuonna 2011 tuli suurempi kysymys. Se listattiin 90 miljardin dollarin ratkaisumarkkinoiksi. Vuodesta 2008 lähtien Japani on lisännyt nopeasti muovien kierrätystä, mutta sillä on edelleen suuri määrä muovikääreitä, jotka menevät hukkaan.

Vuonna 2010 japanilainen tutkija Akinori Ito julkaisi prototyypin koneesta, joka tuottaa öljyä polyeteenistä pientä, itsenäistä höyrytislausprosessia käyttäen.

Biohajoavuus

Polyeteeni, kuten muutkin synteettiset muovit, ei ole helposti biohajoava, joten sitä kertyy kaatopaikoille. On kuitenkin olemassa useita bakteeri- ja eläinlajeja, jotka kykenevät hajottamaan polyeteeniä.

Toukokuussa 2008 Daniel Burd, 16-vuotias kanadalainen voitti Kanadan laajuisen Science Fair Ottawa jälkeen paljastunut, että Pseudomonas fluorescens , avulla Sphingomonas , voi hajota yli 40% painosta muovipusseja kuuden viikon kuluessa . Myöhemmin hän arvasi, että se poistuu kuuden viikon kuluttua.

Termofiilinen bakteeri Brevibacillus borstelensis (kanta 707) eristettiin maaperänäytteestä ja sen havaittiin käyttävän pienitiheyksistä polyeteeniä ainoana hiililähteenä, kun sitä inkuboitiin yhdessä 50 ° C: ssa. Biohajoavuus lisääntyi ultraviolettisäteilylle altistuessaan .

Acinetobacter sp. 351 voi hajottaa alemman molekyylipainon PE-oligomeerejä. Kun PE altistetaan lämpö- ja valohapetukselle, vapautuu tuotteita, mukaan lukien alkaanit, alkeenit, ketonit, aldehydit, alkoholit, karboksyylihappo, ketohapot, dikarboksyylihapot, laktonit ja esterit.

Vuonna 2014 eräs kiinalainen tutkija havaitsi, että intialaiset ateriamukan toukat voivat metaboloida polyeteeniä havaitsemalla, että hänen kotinsa muovipusseissa oli pieniä reikiä. Päättäen, että nälkäiset toukat ovat varmasti sulaneet muovin jotenkin, hän ja hänen tiiminsä analysoivat suolistobakteereitaan ja löysivät muutamia, jotka voisivat käyttää muovia ainoana hiililähteenä. Plodia interpunctella -koiden toukkien suolistosta peräisin olevat bakteerit eivät vain voineet metaboloida polyeteeniä, vaan ne hajosivat sitä merkittävästi pudottamalla sen vetolujuuden 50%, massan 10%ja sen polymeeriketjujen molekyylipainot.

Vuonna 2017 tutkijat kertoivat, että Galleria mellonellan toukka syö muovijätettä , kuten polyeteeniä.

Ilmastonmuutos

Kun muovi altistuu ympäristön auringon säteilylle, se tuottaa kaksi kasvihuonekaasua , metaania ja eteeniä . Erityisen huolestuttavaa on muovityyppi, joka vapauttaa kaasuja suurimmalla nopeudella: pienitiheyksinen polyeteeni (tai LDPE ). Pienitiheyksisten ominaisuuksiensa vuoksi se hajoaa helpommin ajan myötä, mikä johtaa korkeampiin pinta -alueisiin. Näiden höyrykaasujen tuotanto neitsyt LDPE: stä kasvaa pinta-alan/ajan myötä nopeudella 212 päivän kuluttua, kun 5,8 nmol g-1 d-1 metaania, 14,5 nmol g-1 d-1 etyleeniä, 3,9 nmol g-1 d-1 etaania ja 9,7 nmol g-1 d-1 propeenia. Ilmassa inkuboituna LDPE päästää kaasuja nopeudella ~ 2 kertaa ja ~ 76 kertaa nopeammin kuin metaanin ja eteenin vesi.

Kemiallisesti muunnettu polyeteeni

Polyeteeniä voidaan joko modifioida polymeroinnissa polaaristen tai ei-polaaristen komonomeerien avulla tai polymeroinnin jälkeen polymeerianalogisten reaktioiden avulla. Yhteinen polymeeri-analogisista reaktioista ovat tapauksessa polyeteeni silloittumisen , klooraus ja Sulfokloorauksella .

Ei-polaariset eteenikopolymeerit

a-olefiinit

Matalapaineprosessissa voidaan lisätä a-olefiineja (esim. 1-buteenia tai 1-hekseeniä ), jotka sisällytetään polymeeriketjuun polymeroinnin aikana. Nämä kopolymeerit tuovat lyhyitä sivuketjuja, jolloin kiteisyys ja tiheys vähenevät. Kuten edellä selitettiin, mekaaniset ja lämpöominaisuudet muuttuvat siten. Erityisesti PE-LLD valmistetaan tällä tavalla.

Metalloseenipolyeteeni (PE-MC)

Metalloseenipolyeteeni (PE-M) valmistetaan metalloseenikatalyyttien avulla , jotka yleensä sisältävät kopolymeerejä (z. B. eteeni / hekseeni). Metalloseenipolyeteenillä on suhteellisen kapea molekyylipainojakauma , poikkeuksellisen korkea sitkeys, erinomaiset optiset ominaisuudet ja tasainen komonomeeripitoisuus. Kapean molekyylipainojakauman vuoksi se käyttäytyy vähemmän pseudoplastisesti (erityisesti suuremmilla leikkausnopeuksilla). Metalloseenipolyeteenissä on pieni osuus pienimolekyylipainoisia (uutettavia) komponentteja ja alhainen hitsaus- ja tiivistyslämpötila. Siksi se soveltuu erityisesti elintarviketeollisuudelle.

Polyeteeni, jossa on multimodaalinen molekyylipainojakauma

Monimodaalinen molekyylipainojakaumainen polyeteeni koostuu useista polymeerifraktioista, jotka sekoitetaan homogeenisesti. Tällaiset polyeteenityypit tarjoavat erittäin suuren jäykkyyden, sitkeyden, lujuuden, rasitushalkeamiskestävyyden ja lisäävät halkeaman etenemiskestävyyttä. Ne koostuvat yhtä suurista ja pienemmistä molekyylifraktioista. Pienemmän molekyylipainon yksiköt kiteytyvät helpommin ja rentoutuvat nopeammin. Korkeamman molekyylipainon jakeet muodostavat yhdistäviä molekyylejä kristalliittien välillä, mikä lisää sitkeyttä ja halkeamiskestävyyttä. Monimodaalisen molekyylipainojakauman omaavaa polyeteeniä voidaan valmistaa joko kaksivaiheisissa reaktoreissa, katalyytteillä, joissa on kaksi aktiivista keskustaa kantoaineella, tai sekoittamalla suulakepuristimiin.

Sykliset olefiinikopolymeerit (COC)

Sykliset olefiinikopolymeerit valmistetaan kopolymeroimalla eteeniä ja syklo -olefiineja (tavallisesti norbornene ), jotka on valmistettu käyttämällä metalloseenikatalyyttejä. Saadut polymeerit ovat amorfisia polymeerejä ja erityisen läpinäkyviä ja kuumuutta kestäviä.

Polaariset eteenikopolymeerit

Perusyhdisteitä , joita käytetään polaarisina komonomeereina, ovat vinyylialkoholi ( etenoli , tyydyttymätön alkoholi), akryylihappo ( propeenihappo , tyydyttymätön happo) ja esterit, jotka sisältävät toisen näistä yhdisteistä.

Eteeni -kopolymeerit tyydyttymättömien alkoholien kanssa

Eteeni/vinyylialkoholikopolymeeri (EVOH) on (muodollisesti) PE: n ja vinyylialkoholin (etenolin) kopolymeeri, joka valmistetaan (osittain) hydrolysoimalla etyleeni-vinyyliasetaattikopolymeeri (koska vinyylialkoholi itsessään ei ole stabiili). Tyypillisesti EVOH: lla on kuitenkin korkeampi komonomeeripitoisuus kuin tavallisesti käytetyllä VAC: lla.

EVOH: ta käytetään monikerroksisissa kalvoissa pakkausmateriaalina estokerroksena (suojamuovi). Koska EVOH on hygroskooppinen (vettä houkutteleva), se imee vettä ympäristöstä, jolloin se menettää esteensä. Siksi sitä on käytettävä ydinkerroksena muiden muovien (kuten LDPE, PP, PA tai PET) ympäröimänä. EVOH: ta käytetään myös päällystysaineena korroosiota vastaan katuvaloissa, liikennevalopylväissä ja melusuojaseinissä.

Eteeni/akryylihappokopolymeerit (EAA)

Eteenin ja tyydyttymättömien karboksyylihappojen (kuten akryylihapon) kopolymeerille on ominaista hyvä tarttuvuus erilaisiin materiaaleihin, kestävyys jännityshalkeilua vastaan ja suuri joustavuus. Ne ovat kuitenkin herkempiä lämmölle ja hapettumiselle kuin eteenihomopolymeerit. Etyleeni/akryylihappokopolymeerejä käytetään adheesion edistäjinä .

Jos polymeerissä on tyydyttymättömän karboksyylihapon suoloja, muodostuu termokäänteisiä ioniverkkoja , niitä kutsutaan ionomeereiksi . Ionomeerit ovat erittäin läpinäkyviä kestomuovia, joille on ominaista korkea tarttuvuus metalleihin, korkea kulutuskestävyys ja korkea veden imeytyminen.

Etyleenikopolymeerit, joissa on tyydyttymättömiä estereitä

Jos tyydyttymättömät esterit kopolymeroidaan eteenin kanssa, joko alkoholiosa voi olla polymeerirungossa (kuten eteeni-vinyyliasetaattikopolymeerissä) tai happo-osassa (esim. Etyleeni-etyyliakrylaattikopolymeerissä). Eteeni-vinyyliasetaattikopolymeerit valmistetaan samalla tavalla kuin LD-PE korkeapainepolymeroinnilla. Komonomeerin osuudella on ratkaiseva vaikutus polymeerin käyttäytymiseen.

Tiheys pienenee jopa 10%: n komonomeeriosuuteen kiteiden muodostumisen häiriintymisen vuoksi. Suuremmilla osuuksilla se lähestyy polyvinyyliasetaattia (1,17 g/cm 3 ). Vähenevän kiteisyyden vuoksi eteenivinyyliasetaattikopolymeerit muuttuvat pehmeämmiksi komonomeeripitoisuuden kasvaessa. Polaariset sivuryhmät muuttavat kemiallisia ominaisuuksia merkittävästi (verrattuna polyeteeniin): säänkestävyys, tarttuvuus ja hitsattavuus lisääntyvät komonomeeripitoisuuden myötä, kun taas kemiallinen kestävyys heikkenee. Myös mekaaniset ominaisuudet muuttuvat: jännityssäröilykestävyys ja sitkeys kylmässä nousussa, kun taas myötöjännitys ja lämmönkestävyys vähenevät. Erittäin suuri osuus komonomeereista (noin 50%) tuottaa kumisia kestomuovia ( kestomuovisia elastomeerejä ).

Eteeni-etyyliakrylaattikopolymeerit käyttäytyvät samalla tavalla kuin eteeni-vinyyliasetaattikopolymeerit.

Silloitus

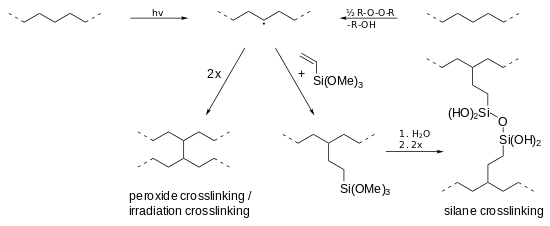

Peroksidi erotetaan toisistaan peroksidisilloituksen (PE-Xa), silaanisilloituksen (PE-Xb), elektronisuihkun silloittumisen (PE-Xc) ja atsosilloituksen (PE-Xd) välillä.

Esillä ovat peroksidi-, silaani- ja säteilytyssilloitus. Kussakin menetelmässä polyeteeniketjuun (ylhäältä keskelle) syntyy radikaali joko säteilyllä (h · ν) tai peroksideilla (ROOR). Sitten kaksi radikaalia ketjua voivat joko ristisilloittua (alhaalla vasemmalla) tai epäsuorasti silaaniyhdisteillä (alhaalla oikealla).

- Peroksidisilloitus (PE-Xa) : Polyeteenin silloitus peroksideilla (esim. Dikumyyli tai di-tert-butyyliperoksidi ) on edelleen erittäin tärkeä. Niin kutsutussa Engel-prosessissa HDPE: n ja 2% peroksidin seos sekoitetaan ensin matalissa lämpötiloissa suulakepuristimessa ja silloitetaan sitten korkeissa lämpötiloissa (200-250 ° C). Peroksidi hajoaa peroksidiradikaaleiksi (RO •), jotka absorboivat (poistavat) vetyatomeja polymeeriketjusta ja johtavat radikaaleihin . Kun nämä yhdistyvät, muodostuu silloitettu verkko. Tuloksena oleva polymeeriverkko on yhtenäinen, matala jännitys ja suuri joustavuus, jolloin se on pehmeämpi ja kovempi kuin (säteilytetty) PE-Xc.

- Silaanisilloitus (PE-Xb) : Silaanien (esim. Trimetoksivinyylisilaani ) läsnä ollessa polyeteeni voidaan aluksi Si- funktionalisoida säteilyttämällä tai pienellä määrällä peroksidia. Myöhemmin Si-OH-ryhmiä voi olla muodostettu vesihauteessa , jonka hydrolyysillä , joka tiivistyä sitten ja silloittuvat PE muodostamalla Si-O-Si-siltojen. [16] Katalyytit , kuten dibutyylitina dilauraatti, voivat nopeuttaa reaktiota.

- Säteilytyssilloitus (PE-Xc) : Polyeteenin silloitus on mahdollista myös alavirran säteilylähteen (tavallisesti elektronikiihdyttimen , toisinaan isotooppisäteilijän ) avulla. PE -tuotteet silloitetaan kiteisen sulamispisteen alapuolelle jakamalla vetyatomeja . β-säteily hallussaan tunkeutumissyvyys 10 mm , ɣ-säteily 100 mm. Näin sisätilat tai tietyt alueet voidaan sulkea pois silloittamisesta. Kuitenkin korkeiden pääoma- ja käyttökustannusten vuoksi säteilyn silloittumisella on vain vähäinen rooli peroksidisilloitukseen verrattuna. Toisin kuin peroksidin silloitus, prosessi suoritetaan kiinteässä tilassa . Silloittuminen tapahtuu siis pääasiassa amorfisilla alueilla, kun taas kiteisyys pysyy suurelta osin ennallaan.

- Atsosilloitus (PE-Xd) : Niin kutsutussa Lubonyyl-prosessissa polyeteeni silloitetaan esiliitetyillä atsoyhdisteillä kuumassa suolahauteessa suulakepuristuksen jälkeen.

Klooraus ja sulfoklooraus

Kloorattu polyeteeni (PE-C) on edullinen materiaali, jonka klooripitoisuus on 34–44%. Sitä käytetään sekoituksissa PVC: n kanssa, koska pehmeä, kumimainen klooripolyetyleeni on upotettu PVC -matriisiin, mikä lisää iskunkestävyyttä . Se lisää myös säänkestävyyttä. Lisäksi sitä käytetään PVC -kalvojen pehmentämiseen vaarantamatta pehmittimien siirtymistä. Kloorattu polyeteeni voidaan silloittaa peroksidisesti elastomeerin muodostamiseksi, jota käytetään kaapeli- ja kumiteollisuudessa. Kun kloorattua polyeteeniä lisätään muihin polyolefiineihin, se vähentää syttyvyyttä.

Kloorisulfonoitua PE: tä (CSM) käytetään otsoninkestävän synteettisen kumin lähtöaineena .

Biopohjainen polyeteeni

Braskem ja Toyota Tsusho Corporation aloittivat yhteisen markkinointitoiminnan polyeteenin valmistamiseksi sokeriruokosta . Braskem rakentaa uuden laitoksen nykyiseen teollisuusyksikköönsä Triunfoon , Rio Grande do Sul, Brasilia , jonka vuotuinen tuotantokapasiteetti on 200 000 lyhyttä tonnia (180 000 000 kg), ja valmistaa korkean tiheyden ja pienitiheyksisen polyeteenin sokeriruo'osta saadusta bioetanolista. .

Polyeteeniä voidaan valmistaa myös muista raaka -aineista, mukaan lukien vehnänjyvä ja sokerijuurikas . Tässä kehityksessä käytetään uusiutuvia luonnonvaroja fossiilisten polttoaineiden sijasta, vaikka muovilähde on tällä hetkellä vähäinen muovijätteen ja erityisesti polyeteenijätteen vuoksi.

Nimikkeistö ja prosessin yleiskuvaus

Nimi polyeteeni tulee ainesosasta eikä tuloksena olevasta kemiallisesta yhdisteestä, joka ei sisällä kaksoissidoksia. Tieteellinen nimi polyeteeni on johdettu järjestelmällisesti monomeerin tieteellisestä nimestä. Alkeenimonomeeri muuttuu pitkäksi, joskus hyvin pitkäksi alkaaniksi polymerointiprosessissa. Tietyissä olosuhteissa on hyödyllistä käyttää rakennepohjaista nimikkeistöä; tällaisissa tapauksissa IUPAC suosittelee poly (metyleeniä) (poly (metaanidiyyli) ei ole edullinen vaihtoehto). Ero näiden kahden järjestelmän nimissä johtuu monomeerin kaksoissidoksen avautumisesta polymeroitumisen yhteydessä. Nimi on lyhennetty PE: ksi . Samalla tavalla polypropeeni ja polystyreeni lyhennetään vastaavasti PP: ksi ja PS: ksi. Yhdistyneessä kuningaskunnassa ja Intiassa polymeeriä kutsutaan yleisesti polyeteeniksi , ICI: n kauppanimestä , vaikka tätä ei ole tieteellisesti tunnustettu.

Alaviitteet

Viitteet

Bibliografia

- Piringer, Otto G .; Baner, Albert Lawrence (2008). Muovipakkaukset: vuorovaikutus elintarvikkeiden ja lääkkeiden kanssa (2. painos). Wiley-VCH. ISBN 978-3-527-31455-3. Haettu 20. helmikuuta 2014 .

- Muovisuunnittelukirjasto (1997). Handbook of Plastics Joining: a Practical Guide (kuvitettu toim.). William Andrew. ISBN 978-1-884207-17-4. Haettu 20. helmikuuta 2014 .

Ulkoiset linkit

- Polyeteenin tarina: Muovipussien sattuma

- Polyeteenin tekniset ominaisuudet ja sovellukset

- Artikkeli, joka kuvaa Sphingomonasin löytämistä muovipussien biohajottajana Kawawada, Karen, Waterloo Region Record (22. toukokuuta 2008).