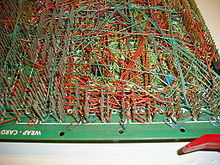

Johdinkääre - Wire wrap

Johdinkääre on elektronisten komponenttien kokoonpanotekniikka, joka keksittiin johtamaan puhelimen poikkipalkkikytkimiä ja myöhemmin sovitettu elektronisten piirilevyjen rakentamiseen . Eristyslevylle asennetut elektroniset komponentit on kytketty toisiinsa pituuksilla eristettyä johtoa niiden liittimien välillä, ja liitännät tehdään käärittämällä useita kierroksia eristämättömiä johdinosia komponenttijohdon tai pistorasiatapin ympärille.

Johdot voidaan kääriä käsin tai koneella ja muokata käsin jälkikäteen. Se oli suosittu laajamittaisessa valmistuksessa 1960-luvulla ja 1970-luvun alussa, ja sitä käytetään edelleen lyhyissä ajoissa ja prototyypeissä . Menetelmä eliminoi piirilevyn suunnittelun ja valmistuksen . Lankakäärintä on epätavallista muiden prototyyppitekniikoiden joukossa, koska se mahdollistaa monimutkaisten kokoonpanojen valmistamisen automatisoidulla laitteistolla, mutta sen jälkeen ne on helppo korjata tai muokata käsin.

Lankakierrerakenne voi tuottaa kokoonpanoja, jotka ovat luotettavampia kuin painetut piirilevyt: liitokset ovat vähemmän alttiita epäonnistumaan pohjalevyn tärinän tai fyysisten rasitusten vuoksi, ja juotteen puute estää juotosviat , kuten korroosio, kylmät liitokset ja kuivat liitokset. Liitännät ovat kiinteämpiä ja niillä on pienempi sähkövastus johtuen langan kylmähitsauksesta kulmaterminaaleihin.

Lankakäärintää käytettiin suurtaajuisten prototyyppien kokoamiseen ja pieniin tuotantokierroksiin, mukaan lukien gigahertsiset mikroaaltopiirit ja supertietokoneet . Se on ainutlaatuinen automaattisten prototyyppitekniikoiden joukossa siinä, että langanpituuksia voidaan ohjata tarkasti ja kierrettyjä pareja tai magneettisesti suojattuja kierrettyjä nelosia voidaan reitittää yhteen.

Lankakäärerakentamisesta tuli suosittua noin vuoden 1960 aikana piirilevyjen valmistuksessa, ja käyttö on nyt vähentynyt jyrkästi. Pinta-asennustekniikka on tehnyt tekniikasta paljon vähemmän hyödyllisen kuin aiempina vuosikymmeninä. Juotosvapaat leipälaudat ja ammattimaisesti valmistettujen piirilevyjen alentavat kustannukset ovat lähes poistaneet tämän tekniikan.

Yleiskatsaus

Oikein tehty langankierteinen liitäntä 30 tai 28 AWG- langalle on seitsemän kierrosta (vähemmän suuremmalle langalle) paljaaa lankaa, jonka alaosassa on puolet-puolitoista kierrosta eristettyä lankaa. Neliönmuotoinen kovakullattu pylväs muodostaa siten 28 tarpeetonta kosketinta. Hopeoitu metallipinnoite kylmähitsaa kultaan. Jos korroosiota esiintyy, se tapahtuu langan ulkopuolella, ei kaasutiiviissä kosketuksessa, johon happi ei pääse tunkeutumaan oksideja muodostamaan. Oikein suunniteltu langankääritystyökalu käyttää jopa kaksikymmentä tonnia voimaa neliötuumaa kohden jokaiseen liitokseen.

Elektroniset osat kytketään toisinaan pistorasioihin . Pistorasiat on kiinnitetty syanoakrylaatilla (tai silikoniliimalla ) ohuille lasikuituvahvisteisen epoksilevyn ( lasikuidun ) levyille .

Pistorasioissa on neliömäiset pylväät. Tavalliset pylväät ovat 0,64 mm (0,025 tuumaa), 25,4 mm (1 tuumaa) korkeita ja ne on sijoitettu 2,54 mm (0,1 tuuman) välein. Premium-pylväät ovat kovaa vedettyä beryllium-kupariseosta, joka on päällystetty 630 nm: n (0,000025 tuuman) kullalla korroosion estämiseksi. Halvemmat pylväät ovat pronssia ja tinattu .

30 gaugen (~ 0.0509mm 2 ) hopea -plated pehmeä kupari lanka on eristetty kanssa fluorihiilipolymeerit , joka ei synnytä vaarallisia kaasuja kuumennettaessa. Yleisin eristys on " Kynar ".

30 AWG Kynar -lanka leikataan vakiopituuksiksi, ja sen jälkeen poistetaan tuuman eriste kummastakin päästä.

"Langankääritystyökalussa" on kaksi reikää. Viiran ja 1 / 4 in (6,4 mm) Eristettyjen johtimien sijoitetaan reiän reunan lähellä työkalun. Työkalun keskellä oleva reikä asetetaan pylvään päälle.

Työkalu kiertyy nopeasti. Tuloksena on, että 1,5-2 kierrosta eristettyä lankaa kääritään pylvään ympärille ja sen yläpuolella 7-9 kierrosta paljaita lankoja käärittynä pylvään ympärille. Pylväässä on tilaa kolmelle tällaiselle yhteydelle, vaikka yleensä tarvitaan vain yksi tai kaksi. Tämä mahdollistaa manuaalisen langankäärinnän käytön korjauksissa.

Puolitoista kierrosta eristettyä lankaa auttaa estämään langan väsymistä siellä, missä se kohtaa pylvään.

Eristetyn langan kierroksen yläpuolella paljas lanka kietoutuu pylvään ympärille. Pylvään kulmat purrautuvat sisään paineilla tonnia neliötuumaa kohti. Tämä pakottaa kaikki kaasut pois langan hopealevyn ja pylvään kullan tai tinan kulmien väliseltä alueelta. Lisäksi 28 tällaisella liitännällä (seitsemän kierrosta nelikulmaisessa pylväässä) langan ja pylvään välillä on erittäin luotettava yhteys. Lisäksi pylväiden kulmat ovat melko "teräviä": niillä on melko pieni kaarevuussäde.

Johdot voidaan asettaa kolmelle levylle.

Ammattimaisesti rakennetuissa lankakäärölevyissä pitkät johdot asetetaan ensin, jotta lyhyemmät johdot kiinnittävät mekaanisesti pitkät langat. Myös kokoonpanon korjattavuuden parantamiseksi langat levitetään kerroksittain. Jokaisen langan päät ovat aina samalla korkeudella pylväässä, joten enintään kolme johtoa on vaihdettava langan vaihtamiseksi. Lisäksi kerrosten näkymisen helpottamiseksi ne on valmistettu erivärisillä eristeillä. Avaruusluokitelluissa tai lentokelpoisissa lankakäärekokoonpanoissa johdot ovat laatikossa ja ne voidaan päällystää sopivalla vahalla tärinän vähentämiseksi. Pinnoitteessa ei koskaan käytetä epoksia, koska se tekee kokoonpanosta korjaamattoman.

Sovellusnäkökohdat

Wire-wrap toimii hyvin digitaalisissa piireissä, joissa on vähän erillisiä komponentteja, mutta se on vähemmän kätevä analogisille järjestelmille, joissa on paljon erillisiä vastuksia, kondensaattoreita tai muita komponentteja (tällaiset elementit voidaan juottaa otsakkeeseen ja kytkeä langankierreliitäntään). Pistorasiat ovat lisäkustannuksia verrattuna integroitujen piirien liittämiseen suoraan piirilevyyn, ja ne lisäävät kokoa ja massaa järjestelmään. Useat johtosäikeet voivat aiheuttaa ristikytkentöjä piirien välillä, mikä ei juurikaan vaikuta digitaalipiireihin, mutta rajoittaa analogisia järjestelmiä. Yhdistetyt johdot voivat säteillä sähkömagneettisia häiriöitä ja niillä on vähemmän ennustettavissa oleva impedanssi kuin painetulla piirilevyllä. Lankakäärintärakenne ei voi tarjota mahdollisille maatasoille ja virranjakelutasoille monikerroksisia painettuja piirilevyjä, mikä lisää melun mahdollisuutta.

Historia

Vaijerin kääriminen on peräisin köyden liittämisen perinteestä . Varhainen langankäärintä suoritettiin manuaalisesti; hidas ja huolellinen prosessi. Langankäärintää käytettiin jatkoksiin ja kaapelin päiden viimeistelyyn riippusillan vaijereissa ja muissa vaijerikiinnityksissä, yleensä halkaisijaltaan pienemmällä langalla, joka oli kääritty suuremman vaijerin tai lankakimpun ympärille. Tällaiset tekniikat olivat puhtaasti mekaanisia lujuuden lisäämiseksi tai hankautumisen estämiseksi.

1800 -luvun lopulla lennätinlinjat kehittelivät menetelmiä lankaliitoksen tekemiseksi, joka olisi mekaanisesti vahva ja kantaisi myös sähköä. Western Unionin liitos oli vahvin tällaisen lanka kääritään jatkosta. Käärimet voitaisiin päällystää juotoksella, jotta ne olisivat entistä vahvempia ja estäisivät hapettumisen johtimien välillä.

Manuaalisesti käärityt johdot olivat yleisiä 1900-luvun alkupuolen point-to-point-elektronisissa rakentamismenetelmissä , joissa tarvittiin vahva yhteys komponenttien pitämiseksi paikallaan. Johdot käärittiin käsin sidontapylväiden tai lapien ympärille ja juotettiin sitten.

Nykyaikainen langankäärintätekniikka kehitettiin toisen maailmansodan jälkeen Bell Laboratoriesissa keinoksi tehdä sähkökytkennät uudessa releessä, joka on suunniteltu käytettäväksi Bell Telephone -järjestelmässä. Suunnittelutiimi Arthur C.Kellerin johdolla kehitti ”Keller Wrap Gun” -pistoolin, ja koko käärejärjestelmä luovutettiin Western Electricille teolliseen käyttöön. Kun Western Electricin "tee tai osta" -komitea päätti, että käsityökalu valmistetaan ulkopuolisen myyjän toimesta, Western Electric lähetti työkalusopimuksen tarjouksia varten. Keller Tool Grand Havenista, Michiganista, Western Electricin pyörivien käsityökalujen toimittaja, voitti sopimuksen ja teki useita rakenteellisia muutoksia työkalun valmistamisen ja käytön helpottamiseksi. Keller aloitti työkalujen valmistuksen vuonna 1953 ja sai myöhemmin Western Electriciltä lisenssin, joka sallii tekniikan myynnin avoimilla markkinoilla. Työkalua markkinoitiin alkuperäisellä nimellään - koska valmistajan nimi oli sattumalta sama kuin keksijän nimi.

IBM : n ensimmäiset 1950-luvun lopulla esitellyt transistorisoidut tietokoneet rakennettiin IBM Standard Modular System -järjestelmällä, joka käytti lankakäärittyjä takalevyjä.

Manuaalinen langankäärintä

Manuaalinen langankääritystyökalu muistuttaa pientä kynää. Se on kätevä pieniin korjauksiin. Lankakäärintä on yksi korjattavimmista järjestelmistä elektroniikan kokoamiseen. Pylväät voidaan kääriä uudelleen jopa kymmenen kertaa ilman huomattavaa kulumista, jos uusi lanka käytetään joka kerta. Hieman suurempia töitä tehdään manuaalisella "langankäärintäpistoolilla", jossa on vaihdettu ja jousikuormitteinen puristuskahva, joka pyörittää terää nopeasti.

Tällaisia työkaluja käytettiin suuria määriä amerikkalaisissa puhelinvaihteissa 1900 -luvun viimeisellä kolmanneksella, yleensä suuremmalla bitillä 22 tai 24 AWG: n langan käsittelyyn kuin pienemmällä 28 tai 30 AWG: llä, jota käytettiin piirilevyissä ja taustalevyissä. Suuremmat viestit voidaan kääriä uudelleen satoja kertoja. Ne ovat säilyneet 2000-luvulla jakelukehyksissä, joissa eristyssiirtoliittimet eivät ole ottaneet kokonaan haltuunsa. Suuremmat, kädessä pidettävät, nopeat sähkökäyttöiset käärepistoolit korvasivat juottamisen 1960 -luvun lopulla pysyvään johdotukseen, kun asennettiin vaihtolaitteita. 1980 -luvun puolivälissä ne korvattiin vähitellen liittimillä varustetuilla kaapeleilla.

Apollo Guidance Computer , jolla on lyhyet tuotantolinjalta ja tiukat luotettavuusvaatimukset, oli yksi ensimmäisistä sovelluksista langan kierron tietokoneen kokoonpanoon.

Puoliautomaattinen vaijerikääre

Puoliautomaattiset sähkökäyttöiset lankakäärintäjärjestelmät asettavat "lankakäärintäpistoolit" käsivarsiin, joita tietokoneohjatut moottorit siirtävät kahteen ulottuvuuteen. Pistoolit vedetään manuaalisesti alas ja liipaisinta painetaan kääreen muodostamiseksi. Johdot työnnetään pistooliin käsin. Tämän järjestelmän avulla käyttäjä voi asettaa johdot ilman huolta siitä, ovatko ne oikeassa tapissa, koska tietokone asettaa pistoolin oikein.

Puoliautomaattinen langankäärintä on ainutlaatuinen prototyyppijärjestelmien keskuudessa, koska se voi sijoittaa kierrettyjä pareja ja kierrettyjä magneettisesti suojattuja neloset, mikä mahdollistaa monimutkaisten tutka- ja nopeiden digitaalipiirien kokoamisen.

Automaattinen langan käärintä

Gardner Denver Companyn 1960- ja 1970-luvuilla valmistamat automatisoidut lankakäärintäkoneet kykenivät automaattisesti reitittämään, leikkaamaan, irrottamaan ja käärimään langat sähköiseen "taustalevyyn" tai "piirilevyyn". Koneita ajettiin kytkentäohjeilla, jotka oli koodattu rei'itetyille korteille , Mylar -rei'itetylle nauhalle ja varhaisille mikrotietokoneille.

Varhaisimmat koneet (esimerkiksi 14FB- ja 14FG -mallit) oli alun perin konfiguroitu "vaakasuoraksi", mikä tarkoitti sitä, että vaijerilevy asetettiin ylösalaisin (nastat ylös) vaakasuoraan työkalulevyyn, joka sitten rullataan koneeseen ja lukitaan pyörivään (TRP -pöydän kääntöasentoon neljä asentoa) ja siirtyvään (PLP = kuormalavan pituusasento 11 asentoon) kuormalavakokoonpanoon. Näihin koneisiin kuului erittäin suuria hydraulisia yksiköitä servojen syöttämiseen, jotka käyttivät kuularuuvilla asennettuja "A" ja "B" käyttövaunuja, 6 jalkaa (1,8 m) korkea elektroniikkakaappi, joka oli täynnä satoja IBM -ohjausreleitä, kymmeniä solenoideja eri pneumaattisten mekaanisten osajärjestelmien hallinta ja IBM 029 -kortinlukija paikannusohjeita varten. Automaattiset langankäärintäkoneet olivat melko suuria, 1,8 metriä korkeita ja 2,4 metriä neliöitä. Koneiden huolto oli erittäin monimutkaista, ja se tarkoitti usein kiipeämistä niiden sisään vain työskennelläkseen niiden parissa. Tämä voi olla varsin vaarallista, jos turvalukituksia ei huolleta oikein.

Myöhemmin hieman pienemmät koneet olivat "pystysuoria" (14FV), mikä tarkoitti sitä, että levyt asetettiin työkalulevyyn tapit koneenkäyttäjää kohti. Poissa olivat hydrauliset yksiköt, jotka suosivat suoravetomoottoreita kuularuuvien pyörittämiseen , ja pyörivät anturit antoivat palautetta paikannuksesta. Tämä yleensä paransi tuotteen näkyvyyttä käyttäjälle, vaikka suurin käärintäalue oli huomattavasti pienempi kuin vaakasuorat koneet. Vaakasuuntaisten koneiden huippunopeudet olivat yleensä noin 500-600 johtoa tunnissa, kun taas pystysuuntaiset koneet saattoivat saavuttaa jopa 1200 tunnissa, riippuen levyn laadusta ja johdotuskokoonpanosta.

Suunnittelun automaatio

Langankäärinnässä elektroninen suunnitteluautomaatio voi suunnitella levyn ja optimoida johtojen sijoitusjärjestyksen.

Jotkut järjestelmät ovat kyenneet hyväksymään korkean tason logiikkamalleja, jotka on kirjoitettu samankaltaisella suunnittelukielellä kuin VHDL tai Verilog, ja kokoamaan mallit luomaan automaattisesti kaavion ja materiaalikirjan. Nämä mahdollistavat yleensä logiikkamallien simuloinnin ja virheenkorjauksen ennen logiikkapiirien rakentamista.

Wire-wrapin CAD edellyttää, että kaavio on koodattu verkkoluetteloon. Verkkolista on käsitteellisesti luettelo kytkettävistä nastoista ja niihin liittyvä signaalin nimi kaikille signaalia koskettaville nastoille. Tämä vaihe tehdään usein käsin vanhemmissa järjestelmissä, ja tämä vaihe tehdään nyt automaattisesti EDA -ohjelmilla, jotka suorittavat "kaavamaisen sieppauksen". Manuaalisia huomautuksia tarvitaan yleensä edelleen erityissignaaleille, kuten nopeille, suurille virta- tai kohinaherkille piireille tai erityisille rakennustekniikoille, kuten kierrettyille pareille tai erityiselle reititykselle. Merkinnät on koodattu verkkoluettelon jokaisen tietueen kenttään.

Seuraava askel oli koodata jokaisen laitteen nastan sijainti. Yksi helppo tapa koodata kirjaimellisten rivien ja numeroitujen sarakkeiden sijainti. Laitteet ja nastat nimettiin sitten uudelleen nimistä, kuten U36-2, eli integroidun piirin 36 nasta 2, nimiin, kuten A01-2, integroidun piirin nastalle 2 rivillä A, sarakkeessa 01. Tarkkuusviivaimen avulla teknikko mittaa rivien ja sarakkeiden etäisyydet levyn porausreiästä ja kirjoittaa mittaustiedoston.

Kunkin laitteen tyyppi syötetään myös eri tiedostoon, joka linkitetään laitteen nimeen. Esimerkiksi A01 tunnistetaan 74C00: ksi.

Tietokoneohjelma "räjäyttää" laiteluettelon, koordinaatit ja laitekuvaukset täydelliseksi taululuetteloksi taululle käyttämällä malleja jokaiselle laitetyypille. Malli on laitteen nastojen kartta. Se voidaan koodata kerran ja jakaa sitten kaikille tämän tyyppisille laitteille.

Jotkut järjestelmät voivat sitten optimoida suunnittelun vaihtamalla kokeellisesti vastaavien osien ja logiikkaporttien paikkoja langan pituuden lyhentämiseksi. Jokaisen liikkeen jälkeen verkkoluetteloon liittyvät nastat on nimettävä uudelleen.

Jotkut järjestelmät ovat myös automaattisesti löytäneet virtapiikkejä integroiduista piireistä ja luoneet verkkolistoja, jotka yhdistävät ne piirilevyn lähimpiin virtatappeihin. Jos tämä tehdään, voidaan määrittää erityisiä merkintöjä tai värejä (esim. Valkoinen kellosignaaleille tai punainen virrankulutukselle), koska näillä ohjelmilla on läheiset tiedot integroidun piirin nastoista.

Tietokoneohjelma lajittelee sitten sekä verkko- että pin -luettelon aakkosjärjestykseen pin -nimen mukaan. Sitten se lukee molemmat luettelot. Kun verkkolistan pin -nimi vastaa pin -luettelossa olevaa pin -nimeä, se kopioi pin -luettelon fyysiset koordinaatit netlistille.

Verkkoluetteloa käytetään sitten verkon nimen mukaan siten, että kunkin verkon kaikki nastat ovat yhdessä. Seuraava ohjelma järjestää kunkin verkon nastat uudelleen lyhentääkseen johtoja. Tämä vähentää levyn kustannuksia lyhentämällä johtojen pituutta. Se mahdollistaa myös nopeammat signaalit vähentämällä verkon kapasitanssia ja käyttää vähemmän virtaa vähentämällä jokaisen langan vastusta. Kun tarvitaan suuria virtauksia, langan koot voidaan puolittaa (tai vakiomuotoisia digitaalijohtojen kokoja voidaan käyttää suuremmille virroille) reitittämällä verkot ympyröiksi eikä sekvensseiksi. Jotkut nopeat signaalit tarvitsevat kuljettajaa toisesta päästä ja vastusta toisesta päästä absorboidakseen heijastuksia.

Tämä reititysongelma vastaa matkustavaa myyjäongelmaa , joka on NP -valmis , eikä siksi voi vastata täydelliseen ratkaisuun kohtuullisessa ajassa. Yksi käytännöllinen reititysalgoritmi on valita tappi, joka on kauimpana levyn keskipisteestä, ja sitten ahneella algoritmilla valita seuraavaksi lähin reitittämätön tappi, jolla on sama signaalin nimi.

Kun reititys on tehty, jokainen verkon solmupari kirjoitetaan uudelleen lankaksi "lanka-luetteloon". Koska signaalipisteluettelo kirjoitetaan uudelleen lanka-luetteloksi, ohjelma voi määrittää tietueisiin määritteitä osoittaakseen, onko lanka ylhäällä vai alhaalla. Tämä on helppoa: Aloita pohjasta. Seuraava lanka on ylhäällä. Seuraava lanka on pohja jne. Koska ala- ja yläjohdot on määritetty, niille voidaan myös määrittää valitut langan värit ala- ja yläosalle. Yleensä sinistä käytetään alajohtimissa ja keltaista yläjohdoissa. Tämä järjestely mahdollistaa manuaalisen korjauksen tai muokkaamisen poistamalla enintään kolme johtoa.

Tämän jälkeen satunnaisesti reititetyssä levyssä voi olla langan koot, jotka lasketaan nastojen välisenä etäisyytenä, plus kummankin pään irrotetut etäisyydet plus prosenttiosuus (yleensä 5%) löysälle.

Jos johdot on reititettävä kaistoilla (vaaditaan joillekin korkeataajuisille tai vähäkohinaisille signaaleille), erillinen reititysohjelma lukee "kaistatiedoston" löytääkseen, mihin kaistareititetyt johdot voidaan sijoittaa taululle. Sitten se lisää "sormikomennot" kuhunkin langatietueeseen, jotta automaattiset langankäärintäkoneet tai kokoonpanoteknikot voivat sijoittaa langan rungon reitityskaistalle. Samalla se laskee langan pituuden uudelleen, jotta se voidaan reitittää oikein.

Jos levy on tarkoitus reitittää manuaalisesti, tarvitaan epätavallisiin reititysohjeisiin, kierrettyihin pareihin ja nelijohtimisiin magneettipunoksiin, lankakoot muokataan uudelleen vakiokokoisiksi. Tämä sallii kokoonpanoteknikon valita johdot vakiopituisen esinauhalangan säiliöistä.

Johtolista lajitellaan sitten aakkosjärjestyksessä optimaaliseksi kokoonpanojärjestykseksi. Alajohdot asetetaan yläjohtimien eteen. Pitkät johdot asetetaan yleensä ensin tasolle, joten lyhyemmät johdot pitävät pidemmät johdot alhaalla. Tämä vähentää pidempien johtojen tärinää ja tekee levystä lujemman tärisevässä ympäristössä, kuten ajoneuvossa. Kun kaikki tietyn koon ja tason johdot sijoitetaan samanaikaisesti, kokoonpanoteknikon on helpompi käyttää valmiiksi leikattuja, esinauhattuja lankoja samalla kun käytetään puoliautomaattista langankäärintäkonetta. Eriväriset, mutta samankokoiset johdot lajitellaan myös sijoitettavaksi yhteen. Johdoista ja muista kokoonpanoon tarvittavista tarvikkeista laaditaan luettelo, joka lajitellaan ja tulostetaan koneenkäyttäjien käyttöön ja muutetaan koneen nauha- tai korttipakkaksi. Tämä luettelo mahdollistaa myös materiaalien kokoamisen ennen tuotantoa.

Manuaalisessa ja puoliautomaattisessa langankäärinnässä langan asettamissuunta voidaan optimoida oikeakätisille käyttäjille siten, että johdot sijoitetaan oikealta vasemmalle. Täysin automatisoidut lankakäärintäkoneet eivät välitä. Mutta puoliautomaattisessa langankäärintäjärjestelmässä tämä siirtää käärepäätä pois käyttäjän kädestä langan asettamisen aikana. Tämä lisää turvallisuutta. Se auttaa myös käyttäjää käyttämään vahvaa kättään ja silmäänsä johtimen reitittämiseen. Toinen optimointi on, että tietokone valitsee kunkin langan pituuden ja värin mukaan seuraavan langan siten, että käärintäpää siirtyy lähimpään edellisen tapin oikealla puolella olevaan tappiin. Tämä voi säästää jopa 40% kokoonpanoajasta, melkein saada kaksi lankakäärintäkonetta yhden hinnalla. Se vähentää myös lankakäärintäkoneiden kulumista ja sallii kokoonpanoteknikoiden sijoittaa enemmän johtoja tunnissa.

Tietoliikenne

In tietoliikenne langan kierron on yhteinen suuri määrä käytettäväksi nykyaikaisissa viestintäverkkojen varten ristikytkimiin kuparia johtoja. Esimerkiksi useimmat ulkopuolisen laitoksen puhelinlinjat siirtyvät keskustoimiston lankakäärintäpaneeleihin riippumatta siitä, käytetäänkö niitä POTS- , DSL- tai T1 -linjoissa. Tyypillisesti pääjakelukehyksessä Sisäiset ristikkäiset tilat ja ulkoiset rajat ylittävät tehtävät yhdistetään toisiinsa lankakäärittyjen hyppyjohtimien kautta. Lankakääre on suosittu televiestinnässä, koska se on yksi turvallisimmista tavoista kiinnittää johdot ja tarjoaa erinomaisen ja johdonmukaisen datakerroksen kosketuksen. Wirewrap -paneelit on luokiteltu korkealaatuisille datapalveluille, mukaan lukien Cat 5 -luokan johdotus. Tämän sovelluksen tärkein kilpailija on rei'ityslohkot , jotka ovat nopeampia mutta vähemmän turvallisia.

Katso myös

Ulkoiset linkit

- [1] Rei'itetty kortti, jota käytetään sähköpneumaattisen lankakäärintäkoneen ohjaamiseen.

- [2] Burroughs Corporationin mainosvideo, jossa näkyy lankakäärintäkone klo 9.50.

- [3] Edellä mainitun koneen kuvaus, valmistaja Gardner Denver .